CALCULO Y DISEÑO DE MAQUINAS ELECTRICAS

APENDICE 13 - MANTENIMIENTO PREVENTIVO DE TRANSFORMADORES DE HORNOS DE ARCO

D. F. Phillips ABB Kraft A/S - National Transformer

Traducido por los Ings. Jorge N. L. Sacchi y Alfredo Rifaldi

Un buen programa de mantenimiento preventivo es esencial para un largo e ininterrumpido servicio de un transformador para horno de arco. Este artículo subraya los escalones típicos que se deben incluir en dicho programa.

"Cierre y de llave a la puerta - olvídese del transformador cuando se rompa, lo arreglaremos"

Esta es a menudo la actitud de numerosos fabricantes de aceros. Durante años a la pregunta acerca de realizar mantenimiento preventivo la respuesta fue, "Nosotros no pensamos que eso fuese importante".

Considerables fallas se pueden atribuir al no seguir las prescripciones prácticas de mantenimiento preventivo. Un breve tiempo de parada es costoso, pero algunas pocas horas semanales pueden ayudar a prevenir paradas no programadas.

Los manuales de mantenimiento de fábrica deben ser estudiados y revisados para cada transformador hasta ser debidamente entendidos. En estos manuales se indican tareas específicas que deben ser entendidas por el personal de mantenimiento.

Este artículo describe en forma comprensiva un programa de mantenimiento preventivo.

Sistema de protección de alta tensión

La mayoría de las fallas de los transformadores de horno de arco pueden atribuirse a fallas externas. Los transformadores de horno de arco se conectan y desconectan más que cualquier otro tipo de transformadores - comúnmente de 6 a 8 veces por hora. La maniobra puede causar transitorios de alta tensión que pueden solicitar excesivamente el nivel de aislación de los arrollamientos. Para proteger al transformador de estos transitorios, se utiliza un sistema de descargadores y capacitores. Estos están montados externamente al transformador y colocados lo más cerca posible de los terminales de los arrollamientos de alta tensión.

Una configuración típica es:

- Descargador fase-fase - normalmente el valor típico se adopta igual a 150 % sobre el nivel de la tensión nominal; uno entre cada par de fases con un contador conectado en un extremo

- Fase tierra - uno por fase y conectado a tierra a través de un contador común (Nota del traductor: mejor contadores independientes)

- Circuito resistor/capacitor (R/C) - resistencia externa en serie con un capacitor conectado a tierra (Nota del traductor: es conveniente un detector de continuidad de este circuito)

El mantenimiento de estos elementos es mínimo. Si embargo es importante realizar una limpieza regularmente.

El registro de las descargas en los contadores es importante para analizar posibles problemas debidos a la conexión y desconexión, y deben ser controlados semanalmente. Todos los aisladores deben mantenerse limpios.

Se debe controlar que no haya conexiones flojas, despintado, daños y pérdidas de aceite.

La tabla I muestra un plan preventivo de mantenimiento para transformadores de horno de arco.

Tanque principal

Algunos ítems están relacionados con el transformador que requiere inspección y mantenimiento. Para la máquina completa se debe controlar que no haya fugas de aceite, despintado, sobrecalentamiento y cualquier cosa que no parezca normal. Es necesaria una limpieza regular de todos los ítems, incluyendo:

- Medidores de temperatura

- Dispositivos de alivio de presión

- Transformadores de corriente

- Válvulas

- Conectores de tierra

Medidores de temperatura

Estos dispositivos miden la temperatura superior del aceite, con transformadores compensadores de corriente, la temperatura del devanado. Estos dispositivos no requieren mantenimiento pero se debe realizar un registro semanal para controlar altas temperaturas. Normalmente una aguja roja señala en el indicador de temperatura y permanece al nivel más alto alcanzado. Esta aguja roja debe ser llevada a su posición inicial después de cada lectura.

Dispositivos de alivio de presión

El dispositivo de alivio de presión actúa cuando la presión interna excede 10 psi (0.703 kg/cm2). Fallas dentro del tanque pueden causar una expansión de los gases que crean sobrepresiones pudiendo activar el dispositivo de alivio de presión. Un interruptor de reposición manual también da una señal de disparo. Además, un indicador puede mostrar que dispositivo ha sido activado. Estos dispositivos no requieren mantenimiento; sin embargo se debe realizar un ensayo de funcionamiento anual.

Tabla I - Ficha de mantenimiento preventivo de transformadores para hornos de arco

| Tarea | Mensual | Anual | |

| Sistema por protección de alta tensión: Aisladores de AT Aisladores de BT Descargadores Componentes R/C Contadores de descargas |

Limpieza general e inspección de: Conexiones flojas Fugas de aceite y sobrecalentamientos Lectura de los registros de los contadores |

x x x x |

|

| Tanque principal: Tapa y válvulas Medidores de temperatura Dispositivo alivio de presión Transformadores de corriente Conexiones de tierra |

Fugas de aceite y sobrecalentamiento Lectura de los registros y reposición de los indicadores Ensayo de funcionamiento Control de conexiones flojas Control sobrecalentamientos |

x x x |

x x |

| Conservador: Caños y conexiones Tanque Relé Buchholtz Indicador de nivel de aceite Respiradores |

Fugas de aceite Inspección interna Ensayo de gases Ensayo de lectura de indicadores Cambio de silicagel, si está rosada |

x x x x |

6 años x x |

| Refrigeradores: Bombas/motores Tubos de enfriamiento Detector de fugas Termómetros PT-100 Rtds |

Control funcionamiento y flujo de aceite Limpieza e inspección Inspección por acumulación de agua Lectura de los registros Ensayos de funcionamiento |

x x x |

x x |

| Conmutadores: Unidad de conducción motriz Ejes de transmisión Indicador de posición superior Cambiador tope fuera de carga Cambiador tope carga Selector Instalación de filtrovManómetro Gabinete de control Relé RS |

Inspección y ensayo control de motor Inspección acoplamiento y eje conductor Control interruptor de fin de carrera Verificar posición de tope superior Registro número de operaciones Verificar enclavamientos Verificar enclavamientos eléctricos y mecánicos Control de operación para todos los demás topes Extracción muestra aceite para análisis de gases Inspección de no funcionamiento Inspección de los contactos internos Cambio de aceite Extracción de gas y aceite Cambio filtros, lecturas de los 4 manómetros Inspección de fugas de aceite Ensayo de funcionamiento Inspección y limpieza Inspección y ensayo |

x x si necesario x si necesario x |

x x x x x x x x x x |

| Ensayos eléctricos: Resistencia de aislación - megger Relación de transformación Tangente delta del aislamiento Ensayos de funcionamiento |

Después de una reparación o trabajo en conmutador Todos los dispositivos de protección |

si necesario |

x x |

| Ensayos del aceite: Análisis gas cromatográfico DGA Ensayos pantallas de aceite |

Extracción de muestra con jeringa Tanque principal y selector cambio de topes Tanque principal y selector cambio de topes |

6 meses 6 meses |

|

| Control de diagnóstico: DIAMONS |

Prueba durante 5 días Control de armónicos transitorios |

x |

|

| Ficha de lectura de datos: Registro de impulsos de descargas Indicadores de temperatura Termómetros Contador de la unidad conmutador Ensayos de funcionamiento |

Fase - fase y fase - tierra Temperatura máxima del aceite Temperatura máxima del devanado Interno y externo del aceite y flujo de agua Registro del número de operaciones realizadas Ensayos de los dispositivos de protección |

x x x x |

x |

Transformadores de corriente

Los transformadores de corriente normalmente se usan para protección (relés de sobrecorriente), medición (dispositivos amperométricos y watímetros) y para compensación de algunos medidores de temperatura. Estos dispositivos requieren un pequeño mantenimiento. Sin embargo, inspecciones físicas periódicas pueden poner de manifiesto conexiones flojas o cortocircuitos.

Válvulas

Sobre el tanque están montadas numerosas válvulas. Algunas se utilizan para el drenaje y llenado, y otras para extracción de muestras de aceite. Debe controlarse que las válvulas no tengan fugas y que estén limpias.

Conectores de tierra

En la cuba del transformador hay conexiones para cable de tierra. Debe controlarse que estas conexiones no presenten sobrecalentamientos o que estén flojas. Una sobreelevación de temperatura o un sobrecalentamiento puede indicar la circulación de corrientes y deberá ser investigado.

Nota del traductor: aunque obvio debe controlarse la continuidad de la conexión a tierra y garantizar su eficacia.

Tanque conservador de aceite

Si el transformador está equipado con un tanque conservador de aceite se debe controlar el material deshidratador. Este material es importante para mantener el aire dentro del conservador libre de impurezas y de humedad. El material deshidratante absorbe la humedad y debe ser mantenido en buenas condiciones. El material cuando es nuevo es azul y cuando absorbe humedad se vuelve rosado.

Se debe realizar una inspección para controlar fugas de aceite y registrar periódicamente su nivel. El conservador puede tener más de un compartimento y cada compartimento debe poseer un respiradero. Se debe inspeccionar mensualmente que el conservador no presente fugas y registrar el color del material deshidratante. Reemplazar o reacondicionar el material deshidratante cuando se haya vuelto rosado.

Cada seis años se debe inspeccionar el interior del conservador (si no tiene diafragma).

Otras dos áreas del conservador requieren atención:

- Relé Buchholtz

- Medidores de nivel de aceite

Relé Buchholtz

Los relés Buchholtz son unidades multifuncionales utilizadas para detectar:

- Gas

- Un fuerte movimiento de aceite

- Bajo nivel de aceite

Gas - Las unidades detectan cualquier acumulación de gases en el aceite. Esto puede observarse por medio de un flotador visible a través de una ventana de vidrio o por medio de un disparo de una pequeña válvula ubicada en la parte superior del dispositivo. Normalmente la unidad envía una señal de alarma al tablero de control.

Un fuerte movimiento de aceite - Cualquier expansión grande de gas dentro del tanque impulsa al aceite a moverse hacia el tanque conservador, lo que mueve una válvula articulada y envía una señal de disparo.

Bajo nivel de aceite - Las unidades detectan pérdidas de aceite, y pueden enviar una señal de disparo.

Los relés Buchholtz son libres de mantenimiento. No obstante se deben controlar mensualmente para ver si hay acumulación de gas en la parte superior del dispositivo.

En la parte superior de la cámara se pueden acumular gases combustibles o aire y, cuando detectados, se debe investigar la causa. Un ensayo de funcionamiento anual se debe realizar utilizando un pistón de prueba ubicado en la parte superior del dispositivo.

Medidores de nivel de aceite

Estos indicadores muestran el nivel de aceite en el tanque conservador y envían una señal de alarma de alto nivel. Un nivel bajo de aceite envía una señas de disparo. Los medidores de nivel de aceite son libres de mantenimiento, pero se debe llevar un registro de las lecturas. Los niveles varían en función de la temperatura del aceite del transformador.

Se debe realizar anualmente un ensayo de funcionamiento.

Refrigeradores

Generalmente se utilizan refrigeradores forzados de aceite para los arrollamientos del transformador, y para la refrigeración del aceite agua o aire. Esto requiere la utilización de intercambiadores de calor con bombas de aceite. Los tubos internos de refrigeración (si se utiliza agua) requieren una limpieza periódica. Requieren una inspección anual, y una limpieza si la incrustación es excesiva. Las unidades bomba/motor de aceite no necesitan ser mantenidas pero deben ser inspeccionadas por posibles sobrecalentamientos o fugas de aceite.

Una falla en la circulación de aceite puede causar puntos calientes en los devanados del transformador. Por lo tanto deben utilizarse dispositivos de protección. Estos dispositivos envían señales de alarma o disparo. No requieren mantenimiento, pero si un control anual de su funcionamiento cuando se llevan registros. Los dispositivos de protección y sus funciones son:

- Medidores de flujo de aceite/agua envían una señal si el flujo de aceite/agua no es suficiente.

- Se utilizan detectores de fuga en refrigeradores de doble pared. El agua acumulada dentro de un tubo y un flotador activan un relé magnético de señalización.

- En refrigeradores de simple pared se utilizan medidores diferenciales que funcionan si la presión de agua excede la presión de aceite.(Nota del traductor: se trata que la fuga sea aceite al agua y no al revés).

- Medidores de presión de agua se utilizan conjuntamente con válvulas ajustables de presión para controlar que la presión de agua se encuentre a un nivel menor que la presión del aceite.

- En la parte de entrada y salida del flujo de aceite y de agua están colocados los termómetros. Se deben realizar mensualmente registros en el manual de registros diarios para controlar la eficiencia de la refrigeración.

- En la parte de entrada y salida del flujo de aceite y de agua están colocados PT-100 Rtds. Ellos envían una señal que muestran la temperatura existente en el tablero de control de instalación.

Conmutadores

Generalmente se utilizan dos tipos de conmutadores:

- Bajo carga

- No bajo carga (con el transformador desconectado)

En algunos casos se utilizan ambos en el mismo transformador. Ellos pueden tener un comando manual o mediante motor y deben ser anualmente llevados a todas sus posiciones.

Conmutadores bajo carga

Los conmutadores bajo carga (TCs) usualmente tienen compartimentos separados:

- Selector

- Cambiador de tope

Selector - El selector controla el arco de interrupción durante la operación y sus contactos requieren un ciclo de inspección regular y cambio. El ciclo de inspección depende del número de maniobras y puede encontrarse en el manual de mantenimiento

El aceite del compartimento del selector está completamente separado del aceite del transformador (no se comunica) y si no es filtrado, debe ser cambiado regularmente (en función del número de operaciones).

Cambiador de topes - El cambiador de topes se encuentra dentro de un compartimento separado (no completamente aislado) del tanque. No se presenta arco en los contactos, solamente desgaste mecánico. Estos contactos tienen la duración del transformador y no requieren inspecciones programadas.

El conmutador bajo carga está equipado con un relé RS y una instalación de filtro.

Relé RS - El relé RS (solamente en los conmutadores bajo carga) se utiliza para una señal de disparo que indica que una fuerte corriente de aceite está circulando hacia el tanque conservador. Una falla en el compartimento del interruptor selector puede producir gases que fuerzan al aceite a moverse hacia el tanque conservador. Se deben realizar anualmente operaciones de limpieza y ensayos de funcionamiento.

Instalaciones de filtrado - Las instalaciones de filtrado (solamente en los conmutadores bajo carga) se utilizan para filtrar el aceite durante el funcionamiento del selector. El filtrado del aceite prolonga la vida de los contactos. El aceite se lo hace circular a través de cartuchos filtrantes (similar al filtro de aceite utilizado en los automóviles) durante un ciclo prescrito basado en el uso del conmutador. Este ciclo, que normalmente dura 10 minutos, se efectúa cada vez que el conmutador es movido. Un contacto en el convertidor activa un timer en el panel de control de las instalaciones de filtrado. Normalmente, un manómetro indica la contrapresión de la bomba, que podría indicar que el filtro está atascado o limpio, y éste fija una señal a una determinada presión. Esta señal puede enviarse para control o para indicar que se debe cambiar el filtro.

Se deben realizar inspecciones anuales para controlar si hay fugas y sobre todo las condiciones de la planta de filtrado. Se debe efectuar el control del panel y su limpieza si es necesario. Se deben inspeccionar los componentes eléctricos.

Nota del traductor: la instalación de filtrado es frecuente en estos transformadores debido a la gran cantidad de operaciones que el conmutador hace.

Conmutadores no bajo carga

Estos conmutadores solamente operan cuando el transformador está desenergizado. Se utilizan enclavamientos mecánicos y eléctricos para asegurar que la unidad motora impulsora (MDU) no pueda funcionar cuando el transformador está energizado. Estos enclavamientos se deben revisar anualmente.

Los contactos selectores normalmente están ubicados en un compartimento separado dentro del tanque con una tapa de inspección lateral. Durante su accionamiento no hay arcos, y los contactos normalmente tienen una vida que supera la del transformador. Solamente se deben realizar inspecciones internas si se presentan dificultades con su operación.

Unidad motora impulsora

El MDU tiene un compartimento protegido contra la entrada de agua y polvo y normalmente está equipado con resistencias calefactoras. El conmutador está conectado mediante ejes. La indicación de todas las posiciones se envían al gabinete del MDU, si los ejes impulsores no están conectados, el conmutador dentro del tanque físicamente no puede moverse, pero aún puede indicar la desconexión.

Es crítico realizar inspecciones regulares de los ejes.

El motor de impulsión tiene una protección de sobrecorriente junto con controles de límites. El número de maniobras debe ser registrado regularmente en la lista de inspecciones.

El control de la indicación de posición del MDU se debe realizar con el indicador en la posición superior. Se debe consultar el manual de mantenimiento para mayores detalles, e inspecciones importantes o ajustes deben ser realizadas solamente por personal calificado. La inspección del gabinete de control con todos sus componentes se debe realizar anualmente.

Ensayos de campo

Durante la vida del transformador se pueden presentar deterioros. Algunas fallas de los transformadores son atribuibles al colapso del aislamiento. Este colapso puede se causado por muchos factores que son difíciles de predecir. Utilizando algunos procedimientos es posibles determinar zonas de posibles problemas y adoptar acciones preventivas para prolongar la vida de la unidad. Se pueden realizar distintas clases de ensayos con este fin. Algunos de los ensayos que se indican en este artículo son:

- Ensayos eléctricos de los aisladores y devanados del transformador

- Ensayos del aceite

- Ensayo de filtrado de aceite del transformador

- Análisis de gases disueltos (DGA)

- Estudios de sistemas de diagnóstico y monitoreo

- Ensayos eléctricos de los aisladores y devanados del transformador

Existen distintas escuelas que prescriben ensayos eléctricos para los transformadores en servicio. Sin embargo los ensayos siempre se realizan después de importantes reparaciones o después que actúan los dispositivos de seguridad. Si han sido previstos trabajos internos, se recomienda la realización de ensayos. Sin embargo el tipo de ensayos depende de la extensión del trabajo y de las condiciones bajo las cuales el trabajo ha sido realizado.

Dependiendo del programa de mantenimiento preventivo que el fabricante de acero necesita, anualmente se deben o no realizar ensayos. Se deben adoptar procedimientos de seguridad antes de realizar cualquier ensayo.

Algunos tipos de ensayos eléctricos incluyen:

- Resistencia de aislación

- Relación de transformación

- Medición del ángulo de pérdidas (tangente delta)

Resistencia de aislación - En el ensayo de resistencia de aislación (MEGGER) se aplica tensión continua (DC) con una fuente de pequeña potencia entre los devanados y tierra. El nivel de tensión normal es un múltiplo de 500 volts (por ejemplo, 500, 1000, 1500, 2000 y 5000). El dispositivo de medición de resistencia, normalmente indica su valor en una escala en megohm.

Relación de transformación - Se mide la relación de transformación de los devanados para distintos topes. Se puede realizar con un medidor de relación de transformación (TTR) o aplicando una tensión alterna reducida al primario y midiendo la tensión del secundario.

Medición del ángulo de pérdidas - Se mide el ángulo de pérdida del material aislante del sistema. Para ello se aplica tensión a los aisladores (2.5 a 10 kV) y se miden las pérdidas con un medidor adecuado. También puede usarse aplicando una baja tensión a los devanados y midiendo la corriente de excitación.

Existen otros tipos de ensayos, pero estos nos son tan comunes como los indicados. Los otros tipos de ensayos deberían utilizarse solamente en aplicaciones especiales.

Ensayos del aceite

Uno de los mejores métodos para determinar las condiciones de un transformador en aceite es el ensayo del medio en el cual funcionan las partes activas del transformador - el aceite.

El ensayo del aceite es probablemente una de las más importantes verificaciones que se pueden realizar con un transformador en aceite. Los resultados del ensayo pueden ayudar para determinar posibles deterioros del devanado y aislación principal, o determinar si ha ocurrido algún arco. Las muestras de aceite se obtienen a través de las válvulas de extracción de aceite utilizando adecuados dispositivos y depositando la muestra en recipientes no contaminados. Esto se hace para evitar influencias ambientales en el aceite. Las muestras deben ser enviadas a un laboratorio calificado para la realización de los ensayos, de acuerdo con los métodos establecidos por "American Society for Testing and Materials" (ASTM). American National Standards Institute (ANSI)/Institute of Electrical and Electronics Engineers (IEEE) y International Electrotechnical Commisión (IEC) indican los límites de los ensayos para aceites aislantes.

Básicamente existen dos tipos diferentes de muestras:

- Ensayos para muestras de aceite de filtrado (tomadas en botellas limpias y secas) - Rigidez dieléctrica, humedad, ángulo de pérdida, tensión interfacial, peso específico, acidez y color.

- Muestras para análisis de gases disueltos (DGA) (obtenidas mediante jeringas) - Miden en ppm: oxígeno, nitrógeno, monóxido de carbono, dióxido de carbono, hidrógeno, metano, etano, etileno y acetileno.

El resultado de estos ensayos puede ayudar para determinar las condiciones de las partes activas dentro del tanque, y laboratorios calificados pueden extender un protocolo de ensayos con recomendaciones basadas en los resultados de los ensayos. Muchas fábricas tienen sus propios laboratorios y pueden consultarse en el caso de aplicaciones especiales. Normalmente ellos tienen datos históricos que son de utilidad para interpretar los resultados de los ensayos.

Las muestras de aceite deben ser tomadas basándose en las condiciones de funcionamiento del transformador. Generalmente, en transformadores de hornos, que están sometidos a numerosas maniobras y condiciones de carga erráticas, las muestras se toman mensualmente. La frecuencia está determinada por estas condiciones. De cualquier modo, como mínimo, las muestras deben tomarse cada seis meses.

Nota del traductor: se puede iniciar con frecuencias mayores y luego según la tendencia reducir la frecuencia.

Ensayos de filtrado de aceite

Durante los ensayos de filtrado de aceite se prueban varios elementos:

- Rigidez dieléctrica

- Humedad

- Factor de potencia

- Tensión interfacial

- Peso específico

- Número de neutralización (acidez)

- Color

Rigidez dieléctrica - Existen dos métodos para controlar la rigidez dieléctrica del aceite ASTM D-877 y D-1816. La principal diferencia entre estos ensayos es la distancia entre los electrodos y el tipo de discos utilizado en la cuba de ensayo. Para D-877 se utilizan electrodos planos y para la D-1816 electrodos esféricos. Ambos ensayos controlan la rigidez dieléctrica del aceite y se miden en kilovolts. Los procedimientos de ensayo requieren una tensión de alterna con una velocidad de crecimiento prescrita. Otras normas internacionales utilizan diferentes tipos de electrodos (esféricos y Rogowsky). Existen tablas que ponen en evidencia las diferencias. ANSI/IEEE fijan límites de aceptación basados en la clase de tensión del transformador y, en muchos casos, transformadores de hornos requieren límites de ensayo mayores de 30 kV.

Humedad - El contenido de agua se mide de acuerdo con ASTM D-1533, referida como al método de Karl Fischer. La presencia de agua en el aceite (medido en ppm) afecta la rigidez dieléctrica del aceite, y debe ser mantenida debajo de ciertos límites. Este límite está basado en la clase de tensión del transformador. En transformadores de hornos, se requiere menos de 20 ppm de agua. La deshidratación del aceite se realiza mediante un equipo de procesamiento de aceite para lograr un bajo contenido de humedad tanto con un aceite nuevo como con un aceite reciclado. Un equipo de deshidratación debe ser capaz de alcanzar un límite menor de 10 ppm de agua.

En las unidades que se transportan sin aceite, debe medirse el punto de rocío del aire/nitrógeno dentro del tanque. Existe una relación directa entre la temperatura del aire y el contenido de humedad, y se puede utilizar para determinar las condiciones internas de las partes.

Si el contenido de humedad es demasiado grande, puede ser necesario un proceso de secado antes de efectuar el vacío y llenado de aceite.

Estos procesos podrían secar las partes internas (basado en las tablas de temperatura/humedad) antes de colocar el aceite tratado dentro del tanque.

Factor de potencia - El ángulo de pérdidas del aceite se mide de acuerdo con ASTM D-924. El ángulo de pérdidas se mide como relación entre la potencia de pérdida y la potencia aplicada o como la relación entre la corriente de pérdida a la corriente aplicada. Normalmente se indica como porcentaje. Un factor de potencia igual o menor a 0.05 % a 25 °C es el límite deseado para transformadores de horno. Niveles más altos de factor de potencia pueden indicar contaminación o algún deterioro en el transformador.

Tensión interfacial - El método de ensayo ASTM D-971 se utiliza para determinar la fuerza necesaria para romper la película de aceite existente como superficie de contacto aceite/agua. Se mide en dinas por centímetro. La tensión interfacial mide los efectos de los contaminantes (sobre la resistencia de la película de aceite), que puede afectar la aislación y refrigeración de los devanados. Esta normalmente se denomina como barro.

Peso específico - Los ensayos prescritos por la ASTM D-1298 para determinar el peso específico del aceite, se pueden utilizar para mediar el grado de contaminación. La mayoría de los transformadores para hornos utilizan aceite mineral. Este ensayo utiliza hidrómetros para determinar el peso específico. Son típicos niveles menores de 0.88.

Número de neutralización (acidez) - El número de neutralización está dado por la cantidad de miligramos de hidróxido de potasio requerido para neutralizar el ácido en un gramo de aceite de acuerdo con ASTM D-974. ANSI/IEEE indican el nivel máximo de acidez como 0.03. El nivel de acidez (mediante otros resultados de ensayos de cernido) se pueden utilizar como guía para determinar cuando se debe recuperar o cambiar el aceite. El degradamiento de la celulosa puede suministrar oxígeno, el cual reacciona con el aceite para formar peróxidos. Estos se vuelven ácidos. Estos peróxidos pueden afectar la celulosa que constituye el papel aislante, que puede causar una solicitación mecánica de la celulosa, de este modo acorta la vida del transformador.

Color - La ASTM D-1500 presenta muestras de color calibradas con las cuales se compara la muestra de aceite. Una serie de 15 pasos se utiliza que parte de 0.5 (aceite nuevo) hasta 8, el color se oscurece a medida que el número se incrementa. Es común que el aceite se oscurezca con el tiempo. Sin embargo, un aceite oscurecido en un corto período de tiempo puede ser signo de contaminación o deterioro, y otro conjunto de parámetros de ensayo de filtrado puede ser necesario para determinar el estado del aceite.

Estos ensayos de filtrado de aceite pueden dar alguna indicación de la condición de las partes internas del transformador, pero un completo análisis con DGA permite obtener una más completa imagen. De esta información se pueden obtener predicciones de problemas internos y soluciones posibles.

Análisis de gases disueltos (DGA)

El ciclo de trabajo de un transformador de horno es peor que aquellos de la mayoría de otros transformadores. Con numerosas maniobras y cargas inestables, el transformador está expuesto a muchas condiciones adversas. Estas circunstancias requieren una estrecha vigilancia, y se recomiendan ensayos regulares de DGA.

El transformador generará gases debido a las descargas graduales del aceite y del material aislante. Adicionalmente, arcos (alta energía), sobrecalentamiento, puntos calientes y chisporroteos (baja energía) causarán gases con descomposición del aceite y el aislamiento. El análisis del tipo de gases y su cantidad pueden dar indicaciones de las condiciones internas. La interpretación del DGA durante un período de tiempo puede conducir a adoptar acciones correctivas para prolongar la vida de la unidad. En algunos casos se recomienda, retirar la unidad de servicio antes de que se produzca una falla catastrófica. Paradas programadas son siempre menos costosas que una salida imprevista.

La siguiente es una lista de los tipos de gases generados en un transformador. Los niveles de funcionamiento de IEEE se indican solamente con fines informativos. En transformadores con corrientes altas, la generación de gases otra vez se toman como guía para determinar los niveles de funcionamiento. Estos niveles pueden determinarse también en base a la experiencia de quien los utiliza.

Acetileno (C2H2) - Este gas es generado por alta temperatura superior a 500 ºC y es causado por un falla con presencia de arco. Esto podría ser razón de alarma, si la generación de gas resulta grande en un período corto de tiempo. En algunos casos, transformadores con altas corrientes pueden causar arcos en los componentes de acero, y un análisis total de los gases se requiere antes de realizar cualquier trabajo.

Metano (CH4) - Este gas se produce debido a descargas parciales o descomposición térmica del aceite y no es común en transformadores con corrientes altas. Sin embargo, en base a datos históricos es importante determinar el grado de producción.

Etano (C2H6) - Este gas normalmente se genera por descomposición térmica del aceite.

Etileno (C2H4) - Este gas normalmente se genera por descomposición térmica del aceite o el aislamiento.

Hidrógeno (H2) - Este gas se genera en cualquier incipiente falla, tanto con descargas de baja o alta energía con electrólisis de agua. En descargas de alta energía, los principales gases son acetileno e hidrógeno, normalmente en relación 1 a 2.

Monóxido de carbono (CO) - Este gas puede indicar envejecimiento térmico o descargas en partículas de la aislación celulósica.

Dióxido de carbono (CO2) - El dióxido de carbono se genera por envejecimiento térmico o descargas en partículas del material aislante. Si la relación de CO2 a CO es mayor de 11, algún sobrecalentamiento está afectando el aislamiento celulósico.

Totalidad de gases combustibles - La totalidad de gases combustibles se indica como porcentaje de la totalidad de gases. Niveles aceptables varían con el tipo de transformador y su ciclo de trabajo. Por tanto, las tendencias son importantes, y son necesarios datos históricos para determinar acciones a seguir. Niveles que exceden 5 % requieren incrementar la frecuencia de extracción de muestras. Se aconseja en este caso consultar al fabricante para una interpretación de algún dato cuestionable.

Existen numerosos métodos disponibles para asistir la interpretación de los datos de gases disueltos en el aceite. Generalmente, se utilizan las relaciones de los diferentes gases. Las relaciones de Rogers (Tabla II), Dorenborg, IEC y Duval Triangle son algunos de los métodos utilizados. Estos métodos dan alguna indicación de las posibles áreas involucradas. Muchos laboratorios utilizan estos métodos para la interpretación del ensayo de DGA y dan sus recomendaciones en los protocolos. Se requieren generalmente datos históricos para dar una más precisa visión de los gases generados, y su acumulación durante algunos ciclos tienen una significativa influencia en los análisis. En consecuencia, se requiere repetir las muestras para un análisis completo.

Tabla II - Mantenimiento preventivo de transformadores para hornos

Método para evaluar e interpretar la presencia de gases de falla basado en la relación de Rogers

| Relación de gases | Tipo de gas | Rango | Código | ||||||

| (A) CH4/H2 | Metano/hidrógeno | < 0.1 0.1 a 1 1 a 3 >3 |

5 0 1 2 |

||||||

| (B) C2H6/CH4 | Etano/metano | <1 >1 |

0 1 |

||||||

| (C) C2H4/C2H6 | Etileno/etano | <1 1 a 3 >3 |

0 1 2 |

||||||

| (D) C2H2/C2H4 | Acetileno/etileno | < 0.1 0.1 a 3 |

0 2 |

||||||

| (A) | (B) | (C) | (D) | Características de la falla generalizada | |||||

| 0 5 5 0 0 0 0 1 > 0 1 > 0 |

0 0 0 0 0 0 0 0 1 0 0 |

0 0 0 0 1 2 1 0 0 1 2 |

0 0 1 1 > 0 > 0 0 0 0 0 0 |

Ninguna falla; deterioro normal Descargas parciales de baja densidad de energía; posible fisura; controlar los niveles de CO Descargas parciales de alta densidad de energía; posible fisura; controlar los niveles de CO Descargas de baja energía; contorneo sin potencia Descargas de baja energía; chisporroteo continuo a potencial flotante Descargas de alta energía; arco con potencia a través del aislamiento del conductor con calentamiento localizado Sobrecalentamiento de la aislación del conductor Falla térmica de bajo rango de temperatura (< 150 ºC) Falla térmica rango de temperatura de 100 a 200 ºC Falla térmica rango de temperatura de 150 a 300 ºC; con sobrecalentamiento del conductor Falla térmica de alta temperatura (300 a 700 ºC); contactos defectuosos, núcleo, corrientes de circulación en el tanque, etc. |

|||||

Estudios de diagnóstico y pruebas - Sistema (DIAMONS)

Operar en forma confiable y segura un sistema eléctrico de transformadores de horno de arco es esencial para lograr un proceso exitoso de fabricación de acero.

Sobretensiones de maniobra y otros transitorios de alta tensión se presentan con las demandas de servicio pesado y pueden provocar fallas en los transformadores. Las tensiones transitorias que aparecen durante la operación de un sistema de hornos de arco puede estar influenciada por los cables de la red de tierra, interruptores y llaves de maniobra, corrección del factor de potencia, circuitos SVC (static var compensator), capacitores, descargadores y el transformador. Un sistema de pruebas puede poner en evidencia posibles problemas con estos componentes.

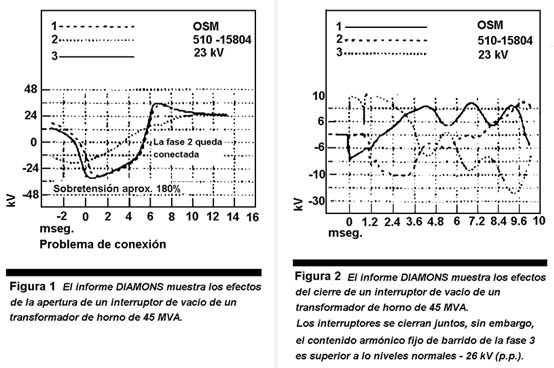

El sistema DIAMONS consiste en un registrador automático de transitorios que produce un informe desarrollado por ABB Kraft National Transformer, que permite supervisar un sistema eléctrico de hornos de arco. El sistema DIAMONS suministra inmediatamente, y a veces anticipadamente, advertencias de condiciones adversas, de modo tal que se pueden realizar acciones correctivas para prevenir fallas de los equipos.

El mantenimiento preventivo de los equipos de alta tensión es sumamente importante para una operación segura de hornos de arco. Se deben realizar pruebas continuas o periódicas de los transformadores, interruptores o llaves, componentes R/C y descargadores utilizando el equipo DIAMONS.

La experiencia realizada con el sistema de pruebas ha ayudado a prevenir fallas de componentes y ha determinado acciones correctivas cambiando alguno de los componentes para un conveniente mejoramiento del sistema.

La presencia de armónicos puede influenciar las tensiones de operación y pueden provocar condiciones adversas en los transformadores. El equipo DIAMONS puede determinar que frecuencia es la predominante debiendo introducirse circuitos de filtro para mejorar las condiciones.

Las figura 768 y figura 769 muestran informes producidos por el equipo DIAMONS que ilustran algunas situaciones típicas que se presentan en los transformadores de hornos de arco.

Conclusiones

La información presentada tiene un único objetivo: un largo e ininterrumpido servicio de los transformadores de hornos de arco.

El personal de operación es siempre el más importante factor para asegurar que cualquier mantenimiento preventivo resulte exitoso. Hablar resulta de poco valor. Las acciones deben prevalecer. Se deben realizar serias consideraciones para alcanzar un sistema de mantenimiento por encima del nivel de "Lo arreglaremos cuando se rompa". Este es un pensamiento arcaico y la experiencia ha mostrado que cuanto mejor es el programa de mantenimiento preventivo utilizado, se tendrá mejor éxito.

Copyright 2008 - 2012 INDUCOR INGENIERIA S.A. | Todos los derechos reservados | CCS | HTML