TECNICA DE LA ALTA TENSION

CAPITULO 6 - AISLANTES LIQUIDOS Y GASEOSOS

Introducción

Los aislantes líquidos son materiales que permanecen como tales en las aplicaciones eléctricas (máquinas, aparatos, componentes en general) y que cuando se encuentran en servicio no experimentan ninguna transformación física o química importante.

Se emplean para llenar espacios con dieléctrico homogéneo, para disipar el calor y para apagar arcos, como por ejemplo en: transformadores, cables, capacitores, aisladores pasantes, interruptores y otros aparatos.

Su presencia incrementa la rigidez dieléctrica entre partes pudiéndose observar aislantes sólidos impregnados y aparatos sumergidos en líquido aislante.

Las propiedades físicas de los dieléctricos líquidos como por ejemplo: peso específico, conductibilidad térmica, calor específico, constante dieléctrica, viscosidad, dependen de su naturaleza, es decir de la composición química, pero su rigidez dieléctrica, además está ligada a factores externos como por ejemplo: impureza en suspensión, en solución, humedad, etc., que, generalmente, reducen su valor, degradando la característica importante.

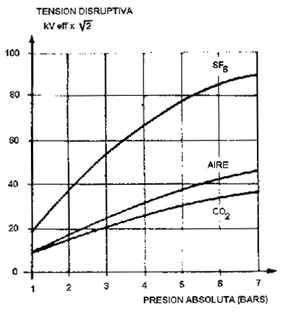

El aire y otros gases tienen elevadísima resistividad y están prácticamente exentos de pérdidas dieléctricas; su rigidez dieléctrica crece a medida que aumenta la presión.

El aire tiene una modesta rigidez, del orden de 32 kVpico/cm a la presión normal (1 bar), de alrededor de 160 kV/cm a 10 bar y aproximadamente 500 kV/cm a 30 bar.

La elevada rigidez dieléctrica a las más altas presiones se utiliza en los interruptores de aire comprimido para el apagado del arco. Se destaca que cada descarga en aire produce la formación de ozono activo, nocivo en particular para los aislantes a base de goma.

El gas que se ha utilizado y difundido desde los '70 en las aplicaciones eléctricas por sus excelentes propiedades es el SF6, comparado con el aire es mejor aislante observándose en la figura 138, que para una misma presión la rigidez es del orden del doble que la que corresponde al aire, además es mejor conductor del calor, cuando se descompone por arcos eléctricos se recombina en tiempo menores, en consecuencia se ha impuesto en aplicaciones de alta tensión y recientemente se ha difundido en aplicaciones de media tensión.

Se lo utiliza a una presión de 6 bars referido a una temperatura de 20 ºC para que no se licúe a temperaturas muy bajas (-25 ºC).

Lectura complementaria recomendada

En este punto se recomienda leer el Apéndice 4 "Aislamientos de las máquinas eléctricas" de los apuntes de "Cálculo y diseño de máquinas eléctricas".

Los temas que en él se tratan son:

- Materiales aislantes, su clasificación

- Aislantes gaseosos y líquidos

- Barnices, resinas y su empleo

- Aislantes sólidos

- Distintos procesos de aislamiento de máquinas rotantes de alta tensión

- Aislación contra masa de máquinas rotantes de baja tensión

A continuación se hace algunos comentarios adicionales sobre ciertos aislantes particulares.

Transformadores y capacitores con fluido dieléctrico a base de Bifenilos Policlorados

En cierta época se construyeron gran cantidad de transformadores y capacitores aislados en PCB, aislante conocido con distintos nombres comerciales tales como Askarel, Clophen, Inerteen, Pyralene, Arochlor, etc., y que tienen menor grado de inflamabilidad que el aceite mineral.

Al conocerse el alto grado de peligrosidad de los PCBs, su uso quedó excluido, pero para eliminar lo existente fue necesario desarrollar una tecnología de procesamiento, diseñar instalaciones y construir plantas que pudieran eliminar estos desechos (y otros) con la menor producción de componentes halogenados, dioxinas, furanos, metales pesados, compuestos de mercurio, etc.

Existen en el mundo plantas eliminadoras de desechos industriales peligrosos, los contaminantes deben ser remitidos a ellas, y como contraparte estas plantas entregan los certificados de destrucción.

En nuestro país si una empresa tiene transformadores o equipos con PCB, hay un reglamento que exige denunciar a la Secretaría de Recursos Naturales y Desarrollo Sustentable de la Nación que posee estos objetos contaminantes y, entonces la empresa es considerada generador de PCB y es responsable por su tenencia.

Para su destrucción, como se requiere transportarlo, y esta es una operación de cierto riesgo, se deben obtener los permisos correspondientes.

La destrucción de las moléculas de PCB (componentes líquidos y sólidos no metálicos) se logra mediante temperaturas de 1300 ºC con un tiempo de permanencia de los gases superior a 3 seg. Luego se enfrían los gases que provienen de los hornos a 80 ºC en 0.025 seg., para evitar la reformación de moléculas de PCB, y la generación de dioxinas o furanos.

El SF6 y sus productos de descomposición.

La característica saliente del gas SF6 es su gran estabilidad (se descompone y recompone sin prácticamente generar productos de descomposición), por lo que eventuales pérdidas que pueden producirse permanecen largo tiempo en la atmósfera.

En la conferencia de Kyoto, donde se analizaron las distintas causas del efecto invernadero, se incluyó la recomendación de controlar el efecto que produce este gas.

Comparando la cantidad de SF6 con los otros gases causantes del efecto invernadero, se observa que los efectos del SF6 son de varios órdenes de magnitud inferiores a los otros gases.

Por otra parte este gas se usa en la industria electromecánica, en interruptores y estaciones blindadas de alta tensión, también se utiliza en transformadores de medida, también es muy usado en la industria de los vidrios dobles (por sus propiedades de aislación térmica y sonora) y en la suela de los calzados deportivos (por sus características de aislación).

Mientras que para las aplicaciones eléctricas es posible controlar los escapes de gas y garantizar que no hay pérdidas (1% por año o menos) y cuando se hace mantenimiento es posible y sencillo recuperarlo para reciclarlo con un interesante valor residual, la otras aplicaciones tienden a su dispersión (rotura del vidrio, destrucción del calzado).

Por lo tanto en base a estas consideraciones, puede aceptarse su uso en la industria electromecánica, (para profundizar este tema se recomienda consultar las normas IEC 376 y 480), en cambio se buscan sustitutos para las otras industrias.

Al abrir interruptores que han estado en servicio se observa la presencia de polvos blancos (productos de descomposición - tóxicos) que deben recogerse y para hacerlos inertes se tratan con cal viva y agua eliminándolos en esta sencilla forma.

Grandes transformadores aislados con gas SF6.

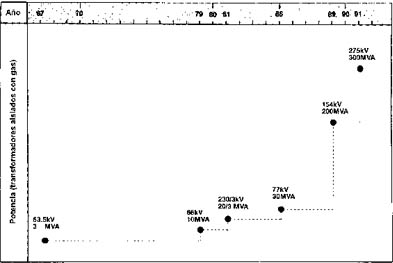

El aumento de la demanda de potencia en grandes ciudades de Japón condujo a que hayan tenido que reforzar los sistemas de 154 kV y 275 kV para mantener una calidad de servicio.

Una de las soluciones fue la utilización de transformadores aislados con SF6 para las subestaciones de distribución ubicadas en áreas urbanas altamente pobladas, en grandes edificios y en instalaciones subterráneas.

La figura 139 muestra como evolucionó en el tiempo la potencia y tensión de los transformadores aislados con gas SF6.

Las ventajas de la utilización de transformadores de alta tensión y potencia aislados con gas respecto a los transformadores en aceite son su diseño compacto y menor peso, bajo ruido y la eliminación del peligro de incendio (explosión).

Como los gases tienen menor conductividad térmica que los líquidos, para los transformadores aislados con gas que superan varias decenas de MVA se requiere además el uso de refrigerante líquido. Su elección está basada en el costo y sus propiedades eléctricas, físicas y químicas. En el Japón se utiliza perfluorocarbon líquido C8F16O que tiene importantes ventajas tales como buena resistencia dieléctrica, estabilidad térmica y química.

Para la aislación de las bobinas en transformadores con gas, se utiliza cinta de polyphenylene sulphide (PPS) que tiene una alta resistencia térmica que incrementa la resistencia dieléctrica del gas.

El perfluorocarbon líquido tiene menor viscosidad que el aceite de transformador y esto es una ventaja en el diseño del sistema de refrigeración, pero debido a que es mucho más costoso que el aceite de transformador, se trata de minimizar la cantidad que se utiliza.

Copyright 2008 - 2012 INDUCOR INGENIERIA S.A. | Todos los derechos reservados | CCS | HTML