CALCULO Y DISEÑO DE MAQUINAS ELECTRICAS

CAPITULO 5 - EL MOTOR ASINCRONICO

5.1 GENERALIDADES

5.1.1 Definición

El motor asincrónico es una máquina de corriente alterna, sin colector, de la que solamente una parte, el rotor o el estator, está conectada a la red y la otra parte trabaja por inducción siendo la frecuencia de las fuerzas electromotrices inducidas proporcional al resbalamiento.

La elección de un motor de cualquier tipo para una determinada instalación requiere el conocimiento de dos conjuntos de características, las del motor y las de la instalación, algunas necesarias porque están impuestas, y no pueden ser elegidas arbitrariamente, otras en cambio pueden ser seleccionadas entre un conjunto de posibles.

Para adoptar efectivamente el motor se deben tener en cuenta las exigencias de la instalación donde se lo va a utilizar, considerando que como el motor tendrá ciertos límites, estos no deberán ser superados; por otra parte el motor con sus características propias, impondrá a la instalación ciertos requerimientos, que esta deberá satisfacer.

Como orientación para la elección de un motor con relación a las características de la instalación y del motor, se deberán considerar los siguientes aspectos:

- 1) Condiciones del ambiente y características de ventilación y protección.

- 2) Condiciones de acoplamiento y características de transmisión y de la forma constructiva.

- 3) Condiciones de alimentación, de arranque, y conexión del arrollamiento.

- 4) Condiciones de servicio y características electromecánicas diversas, siendo de fundamental importancia las siguientes:

Polaridad (definida por la frecuencia y la velocidad) pudiendo clasificarse en motores de polaridad simple y motores de polaridad múltiple (velocidad única o varias velocidades).

Tipo de rotor (definido por las condiciones requeridas durante el arranque) que puede ser en cortocircuito (motores de jaula simple, profunda o de doble jaula) o de rotor bobinado. - 5) Condiciones de orden económico (costo), características de rendimiento (gastos de funcionamiento), seguridad (de la cual dependen los daños económicos como consecuencia de la salida de servicio de la instalación) y durabilidad (de la cual depende la frecuencia con que se repiten los gastos de mantenimiento).

Estas condiciones se deben relacionar con otras correspondientes a la instalación y deben ser referidas no solamente al motor sino al conjunto constituido por el motor, los aparatos de maniobra, protección, control y la máquina accionada.

Son aquí aplicables las condiciones normales de servicio que han sido examinadas en un capítulo dedicado a las máquinas rotantes, y a continuación se hacen algunos comentarios particulares que corresponden a los motores asincrónicos.

Los motores pueden ser de jaula simple, profunda, doble, o de rotor bobinado, los primeros en general se prefieren por razones de simplicidad, solidez y costo.

Los motores de jaula simple se pueden clasificar en motores de jaula de baja resistencia y motores de jaula de alta resistencia.

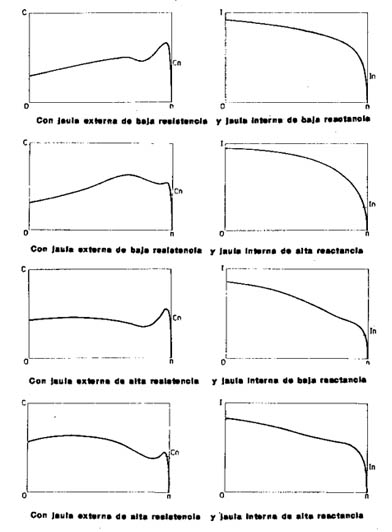

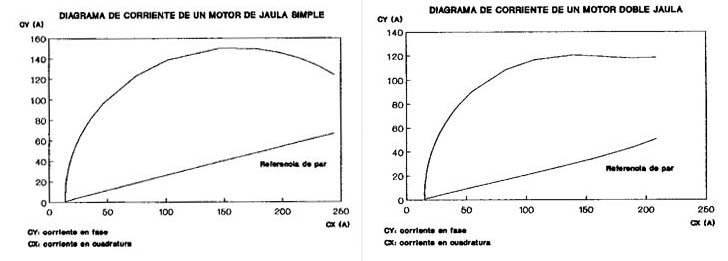

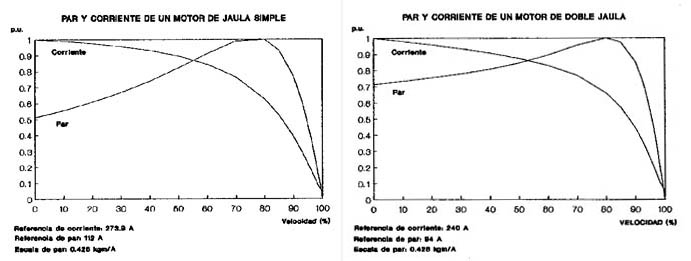

La Figura 268 muestra los diagramas característicos de par y de corriente en función de la velocidad con tensión nominal, para motores asincrónicos (Cn, In son el par y corriente correspondientes a la carga nominal).

5Los motores con jaula de baja resistencia tienen respecto a los motores con jaula de alta resistencia corrientes de arranque más elevadas y resbalamientos más bajos (en condiciones de marcha) y presentan una característica de par en función de la velocidad con el valor máximo cercano a la velocidad sincrónica, mientras que en los motores con jaula de alta resistencia el par máximo se encuentra cercano al arranque.

Los primeros (de baja resistencia) se comportan bien para funcionamiento en servicio continuo con un número de arranques y frenados limitado y con arranques de breve duración, mientras que los segundos (de alta resistencia) son adecuados para funcionar en servicio intermitente con un número de arranques y frenados elevado o con arranques de larga duración.

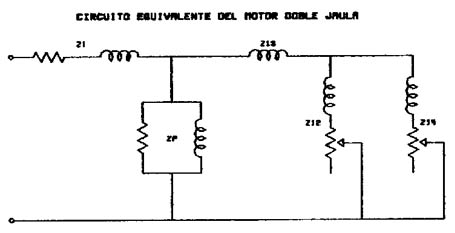

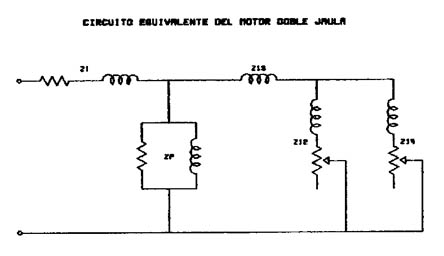

En los motores de doble jaula se pueden obtener conjuntamente ambas ventajas, la jaula externa (de alta resistencia y baja reactancia) actúa preponderantemente durante el arranque, y la jaula interna (de baja resistencia y alta reactancia) a la velocidad nominal.

Además las características de par en función de la velocidad de estos últimos motores presentan un comportamiento distinto en función de las relaciones entre las resistencias y las reactancias de las respectivas jaulas.

La Figura 269 muestra los diagramas característicos de par y corriente en función de la velocidad con tensión nominal, para motores que presentan distintas relaciones de resistencia y reactancia, esta posibilidad permite adaptar de modo satisfactorio la curva par en función de la velocidad del motor a la correspondiente característica de par requerida por la máquina acoplada.

Es importante destacar que debido a la gran variedad de motores asincrónicos en cuanto a sus características constructivas y funcionales (como arriba indicado) como así también a la gran diversidad de tipos de utilización y de servicio de estas máquinas, resulta particularmente difícil describir todas los variantes constructivas posibles.

No obstante se hace mención a las características constructivas y funcionales de algunos de los tipos de motores trifásicos de serie más comunes, de rotor bobinado y de jaula, para distintas aplicaciones industriales, sin pretender agotar todas las posibilidades que se pueden presentar en el mundo industrial donde se los utiliza, como así también los procesos de fabricación de estas máquinas que son dependientes de las particularidades de cada mercado.

Para uso naval por ejemplo normalmente sólo se utilizan motores trifásicos con rotor jaula. Como todos los demás equipos que constituyen las instalaciones de una nave, los motores son inspeccionados y aceptados por un ente cuya función es controlar de calidad de los componentes, particularmente por razones de la habilitación a navegar y que impone la compañía aseguradora.

Las distintas reglas de clasificación, para uso naval, que dependen del ente particular, tienen en común para motores eléctricos la aceptación de una menor sobreelevación de temperatura que la fijada por las normas de uso general, seguramente debido a las mayores temperaturas previsibles a bordo y peores condiciones de disipación.

En consecuencia, no es posible utilizar motores de uso general en las instalaciones a bordo de buques, sin tener en cuenta las condiciones de proyecto que fija el ente clasificador, y que los prototipos y las series hayan superado los ensayos correspondientes.

Son aplicables también para los motores, los conceptos expuestos para alternadores en el sentido de evitar especificaciones particulares que apartándose de las normas conducen a los fabricantes a realizar proyectos especiales y en consecuencia menos confiables.

5.2 CARACTERISTICAS NOMINALES

5.2.1 Potencia nominal

Es la potencia mecánica disponible en el eje y debe ser expresada en W (o kW).

Las potencias indicadas por los fabricantes en los catálogos, normalmente salvo indicación contraria, están dadas para el tipo de servicio continuo.

5.2.2 Tensión y frecuencia nominales

Son respectivamente la tensión y frecuencia nominales en los bornes de línea de la máquina.

Si la tensión de alimentación del motor se aparta del valor nominal, para una carga constante, el par de arranque y el par máximo del motor varían aproximadamente con el cuadrado de la tensión, afectando en consecuencia la velocidad, el rendimiento y el factor de potencia.

Las variaciones de tensión afectan la sobreelevación de temperatura de los arrollamientos del motor, observándose que para una tensión menor a la nominal la sobreelevación de temperatura aumenta tanto para máquinas pequeñas como grandes (1,1 a 26 kW); si la tensión es mayor que la nominal la sobreelevación de temperatura decrece ligeramente para máquinas grandes (26 kW), pero en cambio aumenta notablemente para máquinas pequeñas (1,1 kW).

Resulta esencial dimensionar los devanados de los motores de modo tal que las caídas de tensión que en ellos se producen durante el arranque y en servicio sean moderadas.

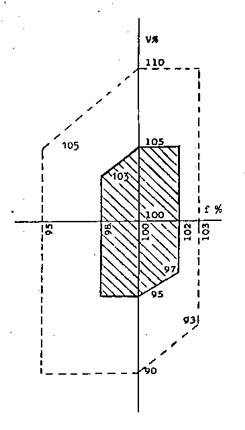

Las normas establecen para los motores de corriente alterna que deben poder suministrar su par nominal, para tensiones y frecuencias que se aparten de la tensión y de la frecuencia normales en los valores que se indican en la Figura 270.

Los motores de corriente alterna deben ser adecuados para funcionar con una tensión de alimentación que tenga un cierto grado de deformación, es decir con un factor armónico telefónico (FAT) que cumpla las condiciones que fijan las normas y que se indican a continuación.

En particular los motores de corriente alterna diseño tipo N (que se mencionan más adelante) deben ser adecuados para funcionar conectados a una red que tenga un FAT no superior a 0.03.

Los demás motores de corriente alterna trifásicos (incluidos los motores sincrónicos) como así también los motores de corriente alterna monofásicos deben ser adecuados para funcionar conectados a una red que tenga un FAT no superior a 0.02 a menos que el constructor indique lo contrario.

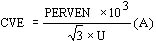

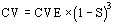

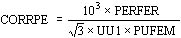

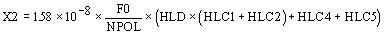

El factor armónico telefónico se calcula del siguiente modo:

donde:

Un: valor en por unidad de las armónicas de tensión.

n: orden de las armónicas (no divisibles por 3 en el caso de motores trifásicos). Normalmente se consideran las armónicas hasta la de orden 13.

Se supone además que las tensiones de alimentación forman un sistema prácticamente simétrico.

Un sistema de tensiones polifásico se lo puede considerar prácticamente simétrico cuando la componente inversa de tensión no supera el 1% de la componente directa de tensión durante un largo período, o bien 1.5% durante un corto período que no exceda algunos minutos, y si la componente homopolar del sistema de tensiones no excede 1% de la componente directa.

En la proximidad de cargas monofásicas grandes (por ejemplo hornos de inducción) y en zonas rurales donde se mezclan instalaciones residenciales e industriales, la tensión de alimentación puede experimentar deformaciones que superen las condiciones antes indicadas, en este caso es necesario entre fabricante y usuario llegar a un acuerdo para fijar solicitaciones admisibles y posibles.

5.2.3 Par de arranque

Es el par mínimo medido que desarrolla el motor alimentado con la tensión y la frecuencia nominal cuando su rotor se mantiene bloqueado (en distintas posiciones para tener en cuenta la influencia de la posición relativa de las ranuras del estator y del rotor).

5.2.4 Corriente de arranque

Es el valor eficaz de la corriente absorbida por el motor, medida en régimen estacionario, cuando se lo alimenta con la tensión y la frecuencia nominales estando su rotor bloqueado.

5.2.5 Par mínimo de aceleración

Es el menor par que desarrolla el motor cuando está alimentado con la tensión y la frecuencia nominales, desde el arranque hasta alcanzar el par máximo.

5.2.6 Par máximo

Es el mayor par que desarrolla el motor estando a su temperatura de funcionamiento, con la tensión y la frecuencia nominales, sin que se experimente una brusca caída de velocidad.

Esta definición de par máximo se aplica también a la característica usual de par medio que excluye los efectos transitorios.

Las definiciones de par mínimo y máximo no son aplicables a aquellos motores asincrónicos donde el par disminuye continuamente a medida que aumenta la velocidad.

5.3 TIPOS DE SERVICIO

Los tipos de servicio se definen en función de como varía la potencia mecánica exigida por la carga al motor en función del tiempo.

Es por lo tanto esencial, tanto cuando se elige un motor como cuando se lo ensaya, decidir que tipo de servicio representa mejor el variar de la carga, y por lo tanto las exigencias térmicas a las cuales estará sometido en la práctica.

Se indican a continuación los distintos tipos de servicio, y las figuras 271 definen las variaciones de distintas magnitudes en juego en función del tiempo.

Los tipos de servicio están definidos por las normas especialmente para su aplicación a motores, (algunos también se utilizan para definir las características de servicio de generadores).

Los tipos de servicio son los siguientes:

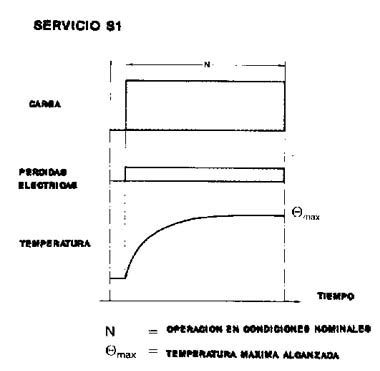

5.3.1 Servicio continuo (S1)

Se trata de un funcionamiento con carga constante durante un tiempo suficiente para alcanzar el equilibrio térmico. Ver figura 271A.

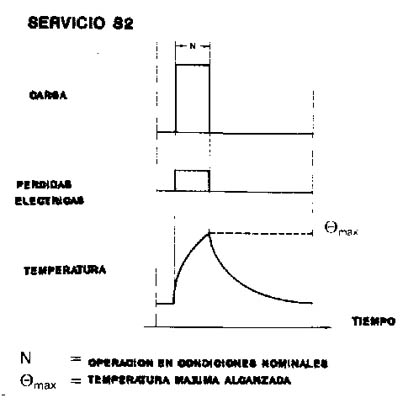

5.3.2 Servicio de corta duración (S2)

Se trata de un funcionamiento con carga constante durante un lapso determinado, menor del requerido para lograr el equilibrio térmico, seguido de un período de reposo suficientemente largo como para que se enfríe casi a la temperatura del medio refrigerante (la diferencia de temperatura entre la máquina y el fluido de refrigeración debe ser menor o igual a 2 °C). Ver figura 271B.

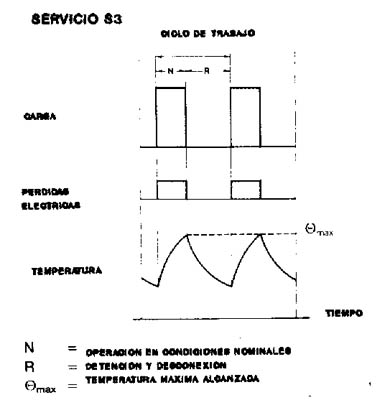

5.3.3 Servicio intermitente periódico (S3)

Un servicio compuesto de una sucesión de ciclos idénticos que comprenden cada uno un período de funcionamiento con carga constante y un período de reposo. La característica del ciclo de este tipo de servicio es tal que la corriente de arranque no afecta de modo significativo la sobreelevación de temperatura de la máquina. Ver figura 271C.

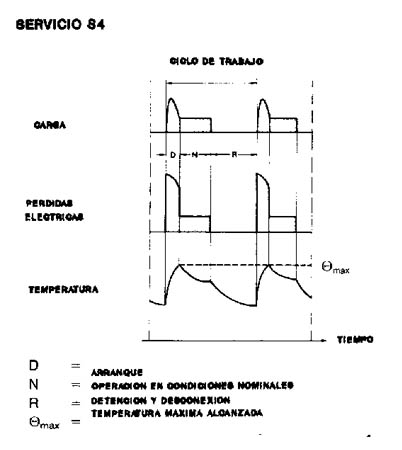

5.3.4 Servicio intermitente periódico con arranques (S4)

El servicio consta de una sucesión de ciclos idénticos que comprenden cada uno un período apreciable de arranque, un período de funcionamiento con carga constante y un período de reposo. Ver figura 271D.

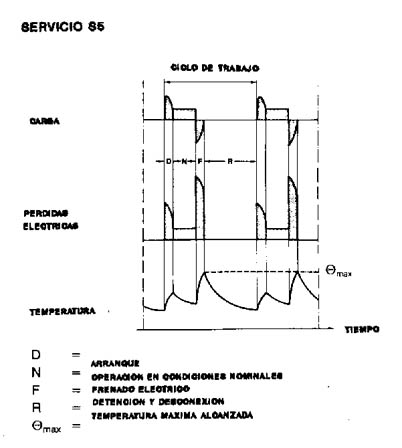

5.3.5 Servicio intermitente periódico con frenado eléctrico (S5)

Se trata de una sucesión de ciclos idénticos que comprenden cada uno un período de arranque, un período de funcionamiento con carga constante, un período de frenado eléctrico rápido y un período de reposo. Ver figura 271E.

Si se trata de frenado en contracorriente, que consiste en alimentar el motor que se encuentra girando a plena velocidad de modo tal de obligarlo a girar en sentido contrario, se tiene un alto par de frenado.

La corriente durante el frenado es del mismo orden que la corriente de arranque, y esto produce una importante sobreelevación de temperatura, limitando la frecuencia de frenados en contracorriente, para detectar la temperatura de los arrollamientos se utilizan sensores térmicos (se puede entonces actuar para que no se alcancen sobreelevaciones de temperatura peligrosas).

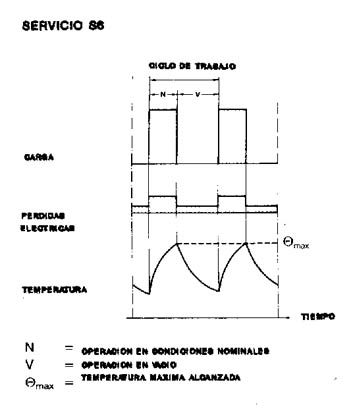

5.3.6 Servicio ininterrumpido periódico con carga intermitente (S6)

Un servicio compuesto de una sucesión de ciclos idénticos que comprenden cada uno un período de funcionamiento con carga constante y un período de funcionamiento en vacío. No hay ningún período de reposo. Ver figura 271F.

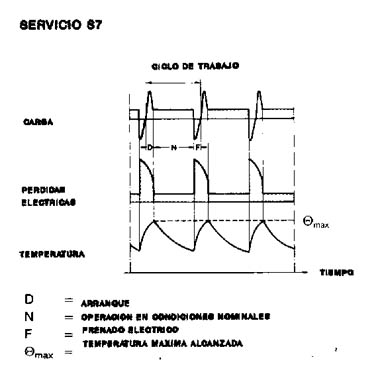

5.3.7 Servicio ininterrumpido periódico con frenado eléctrico (S7)

Se trata de una sucesión de ciclos idénticos que comprenden cada uno un período de arranque, un período de funcionamiento con carga constante y un período de frenado eléctrico. No hay ningún período de reposo. Ver figura 271G.

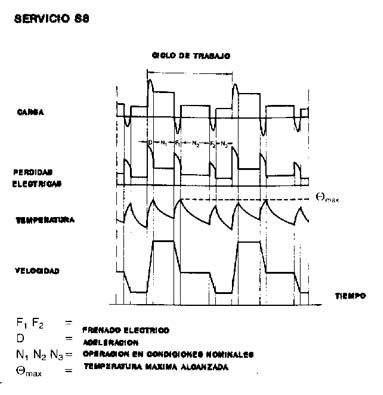

5.3.8 Servicio ininterrumpido periódico con cambios de carga y velocidad (S8)

Cada uno de los ciclos sucesivos de igual tipo comprende un período de funcionamiento con carga constante y a una velocidad de rotación dada, seguido de uno o varios períodos de funcionamiento con otras cargas constantes y velocidades de rotación diferentes (por ejemplo por cambio del número de polos). No hay ningún período de reposo.

Cabe destacar que en los tipos de servicio S3 a S8 inclusive, la duración de un ciclo es generalmente demasiado breve como para que se alcance el equilibrio térmico de la máquina. Ver figura 271H.

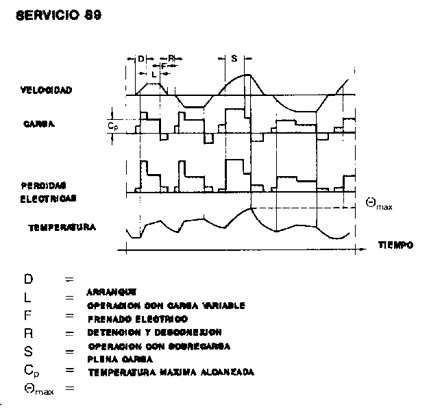

5.3.9 Servicio con variaciones no periódicas de carga y velocidad (S9)

Se trata de un servicio en el cual generalmente la carga y la velocidad experimentan variaciones no periódicas dentro del rango de funcionamiento admisible. Este servicio incluye frecuentes sobrecargas aplicadas que pueden superar notablemente las cargas plenas. Ver figura 271I.

El constructor para asignar los tipos de servicio deberá elegir una de las clases definidas a continuación, donde se estipula en cada caso las condiciones particulares de funcionamiento:

Servicio continuo máximo.

La carga y las condiciones en las cuales la máquina puede funcionar durante un tiempo ilimitado cumpliendo las prescripciones de las normas.

Servicio de breve duración.

La carga, la duración y las condiciones en las cuales la máquina puede funcionar durante un tiempo limitado, arrancando a la temperatura ambiente y cumpliendo las prescripciones de las normas.

Servicio continuo equivalente.

A los efectos de la realización de los ensayos, se debe indicar la carga y las condiciones en las cuales la máquina puede funcionar hasta alcanzar el equilibrio térmico, el cual se considera equivalente a uno de los tipos de servicios periódicos definidos anteriormente (S3 a S8) o a un servicio no periódico (S9).

Servicio periódico.

Las cargas y las condiciones en las cuales la máquina puede funcionar siguiendo los ciclos prescriptos por las normas.

Esta clase de servicio, si se aplica, debe corresponder con uno de los servicios de tipo periódico definidos anteriormente (S3 a S8).

Se define el factor de marcha como la relación entre la suma de los tiempos de arranque, carga, frenado eléctrico (según corresponda) y el tiempo de duración del ciclo completo.

La duración del ciclo debe ser de 10 min y el factor de marcha deberá ser uno de los siguientes valores: 15%, 25%, 40%, 60%.

Servicio de tipo no periódico.

Las variaciones de carga conjuntamente con las variaciones de velocidad y sus condiciones, comprendiendo las sobrecargas, a las cuales la máquina puede ser sometida de modo no periódico, conforme con las prescripciones de las normas.

Esta clase de servicio se aplica cuando corresponde a un servicio no periódico de carga y velocidad (S9).

5.4 EXCESO MOMENTANEO DE PAR DE MOTORES

Es aplicable a los motores de inducción polifásicos excluyendo aquellos para aplicaciones particulares que exigen un par elevado (como por ejemplo aparatos elevadores) y que son objeto de acuerdo entre constructor y comprador.

Para cualquier servicio y ejecución, los motores deben ser capaces de soportar durante 15 s, sin detenerse ni experimentar cambios bruscos de velocidad (bajo un aumento gradual del par) un exceso de par del 60% de su valor nominal, es decir deben tener una adecuada capacidad de sobrecarga.

Para motores con rotor jaula diseñados para que la corriente de arranque sea inferior a 4,5 veces la corriente nominal, el exceso de par debe ser al menos el 50% del valor nominal.

Los motores cuyo servicio presenta variaciones no periódicas de carga y velocidad (servicio tipo S9) deberán ser capaces de soportar momentáneamente un exceso de par determinado de acuerdo con el servicio especificado.

En el caso de motores de inducción especiales con propiedades especiales de arranque, por ejemplo motores destinados a utilizar frecuencia variable, el valor de exceso de par deberá ser objeto de acuerdo entre constructor y comprador.

5.5 PAR MINIMO DE ACELERACION

El par mínimo de aceleración a tensión plena de motores de jaula deberá ser por lo menos igual a los siguientes valores:

Motores trifásicos de una sola velocidad

- a) De potencia inferior a 100 kW: 0.5 el par nominal y 0.5 el par de arranque.

- b) De potencia igual o superior a 100 kW 0.3 el par nominal y 0.5 el par de arranque.

Motores monofásicos y motores trifásicos de varias velocidades 0.3 el par nominal.

5.6 TOLERANCIAS

En la Tabla 5.1 se indican las tolerancias fijadas por las normas que corresponden para cada una de las magnitudes de las características nominales que son objeto de garantías por parte del fabricante y que se comprueban durante la recepción de la máquina.

TABLA 5.1 - Tolerancias de distintas magnitudes

| MAGNITUD | TOLERANCIA |

| Factor de potencia para máquinas de inducción | - 1/6 de (1-cosj) con un mínimo de 0.02 y un máximo de 0.07 |

| Resbalamiento de motores de inducción (a plena carga y a la temperatura de funcionamiento: máquinas de potencia ³ a 1 kW (kVA) máquinas de potencia < a 1 kW (kVA) |

± 20% del resbalamiento garantizado ± 30% del resbalamiento garantizado |

| Par de arranque de motores a inducción | - 15% + 25% del valor de par garantizado (+ 25% puede ser superado mediante acuerdo) |

| Par mínimo de aceleración de motores a inducción | - 15% del valor de par garantizado |

| Par máximo de motores a inducción | - 10% del valor de par garantizado excepto que después de aplicada esta tolerancia el par resulte ³ a 1.6 ó 1.5 veces el par nominal (según corresponda) como exceso de par momentáneo |

5.7 DETERMINACION DE LA SOBREELEVACION DE TEMPERATURA

El ensayo de calentamiento para las máquinas de servicio continuo (S1), deberá realizarse durante un tiempo suficiente como para alcanzar el equilibrio térmico.

Son aplicables los métodos de medición ya descriptos en el capítulo de máquinas rotantes.

Si se utiliza el método de medición de temperatura por variación de resistencia las normas indican, en función de la potencia de la máquina, el lapso dentro del cual se debe realizar la medición sin necesidad de extrapolar el valor medido al instante de interrupción de la alimentación del motor.

La duración del ensayo para las máquinas cuyo servicio es de breve duración (S2), debe corresponder con su característica nominal.

Al comenzar el ensayo, la temperatura de la máquina no debe diferir en más de 5 °C de la temperatura del fluido de refrigeración.

Las normas indican para esta clase de servicio cuales son los límites que no deben ser excedidos.

Se deberán aplicar los ciclos de carga especificados para máquinas cuyo servicio es de tipo periódico (S3 a S8) hasta obtener ciclos de temperatura prácticamente idénticos.

La sobreelevación de temperatura en medio del período que cause la más alta sobreelevación de temperatura del último ciclo de funcionamiento, no deberá superar los límites indicados en las normas.

5.8 CARACTERISTICAS Y REQUERIMIENTOS DE ARRANQUE

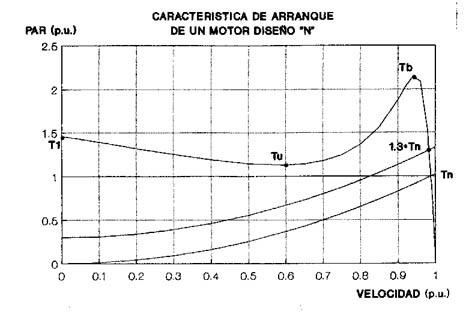

La publicación IEC 60034-12 establece la característica de arranque de motores trifásicos normales con rotor jaula, denominados diseño N (par normal), de simple polaridad (con una única velocidad), con tensión nominal menor o igual a 660 V y con una potencia nominal desde 0.4 a 630 kW.

Esta publicación también establece los correspondientes datos para motores de par elevado, diseño H, con potencia nominal hasta 160 kW, se consideran además los diseños NY y HY que cumpliendo las mismas condiciones que los anteriores, son aptos para arranque en estrella-triángulo.

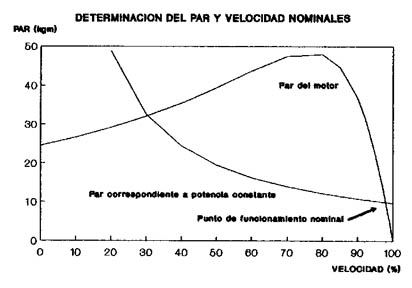

Se considera que el par antagónico durante la aceleración no excede un par que es proporcional al cuadrado de la velocidad y que para la velocidad nominal es igual al par nominal del motor.

La Figura 273 muestra la característica de arranque de un motor (diseño tipo N) donde el par desarrollado en el instante inicial del arranque se indica con Tl, el par mínimo de aceleración con Tu y el par máximo con Tb, cada uno expresado en por unidad del valor del par nominal TN, y deben estar de acuerdo con los valores fijados en la norma.

Se observa en esta figura como varía el par durante el proceso de arranque, comienza con el valor correspondiente a rotor bloqueado (Tl), pasa por el valor mínimo que se puede presentar durante el arranque (Tu) y finalmente alcanza el máximo (Tb), después de lo cual se establece la condición de equilibrio entre el par desarrollado y el resistente que corresponde a su velocidad nominal. En algunos casos particulares pueden coincidir los valores de Tl y Tb.

Para representar de algún modo el par resistente de la máquina accionada se puede construir una característica parabólica (de la velocidad), que pasa por el origen (par y velocidad nulos) y por el punto de funcionamiento nominal de la máquina.

El par durante todo el proceso de arranque debe ser al menos 1.3 veces el par nominal según se indica en la Figura 273.

El factor 1.3 ha sido elegido teniéndose en cuenta también la caída de tensión (de hasta un 10%) que se produce en bornes del motor durante el período de aceleración.

La norma establece valores mínimos de par de arranque, y del par mínimo y máximo durante la aceleración, todos estos datos para distintos rangos de potencia se refieren al par nominal y para motores de 2, 4, 6 y 8 polos, la siguiente tabla muestra a modo de ejemplo valores típicos.

TABLA 5.2 - Pares característicos de motores tipo "N"

| Rango de potencia (Kw) | NUMERO DE POLOS | |||||||||||

| 2 | 4 | 6 | 8 | |||||||||

| T1 | Tu | Tb | T1 | Tu | Tb | T1 | Tu | Tb | T1 | Tu | Tb | |

| mayor 0.4 £ 0.63 |

1.9 | 1.3 | 2.0 | 2.0 | 1.4 | 2.0 | 1.7 | 1.2 | 1.7 | 1.5 | 1.1 | 1.6 |

| mayor 10 £ 16 |

1.4 | 1.0 | 2.0 | 1.5 | 1.1 | 2.0 | 1.4 | 1.0 | 1.8 | 1.2 | 0.9 | 1.7 |

| mayor 400 £ 630 |

0.65 | 0.5 | 1.6 | 0.65 | 0.5 | 1.6 | 0.65 | 0.5 | 1.6 | 0.65 | 0.55 | 1.6 |

Se ha mencionado la norma IEC 60034-12 "Características de arranque de motores trifásicos de jaula de una velocidad" utilizada en Europa y países de influencia, otra norma es la NEMA MG-1 "Motores y Generadores" utilizada en los Estados Unidos, que como la anterior define una serie de diseños normalizados con diferentes características de par en función de la velocidad, para una amplia variedad de aplicaciones en la industria, para más detalles sobre este tema haga click aquí.

5.9 INSTALACION Y MANTENIMIENTO

En los motores se utilizan cojinetes de rozamiento o de rodamiento, en los más pequeños (potencia fraccionaria) generalmente se utilizan cojinetes autolubricados, en máquinas muy grandes o por razones especiales se utilizan cojinetes con lubricación asistida.

Para las series industriales se utilizan frecuentemente rodamientos adecuados a los distintos tipos de solicitaciones que imponen las cargas (axiales, radiales).

Las fallas más comunes de los motores eléctricos se producen en los rodamientos, debido a distintas causas como por ejemplo un inadecuado alineamiento del motor con la máquina impulsada, acoplamientos no balanceados, vibraciones o fundaciones débiles.

Situaciones de este tipo producen fuerzas oscilatorias que se propagan a través del eje haciendo que la pista externa del rodamiento comience a girar en su asiento provocando la falla del mismo.

Una tensión excesiva de las correas puede dañar los rodamientos y eventualmente provocar la fatiga del eje, como así también no respetar las instrucciones de lubricación y mantenimiento produce un desgaste excesivo de los rodamientos (sobreelevación de temperatura por mala lubricación) que en máquinas de entrehierro muy pequeño pueden ocasionar el roce del rotor con el estator.

Las técnicas actuales de medición permiten medir las vibraciones de una máquina, previniendo el desgaste prematuro de los rodamientos, con lo cual se tiene una mejor utilización de los mismos alargando también los períodos de mantenimiento.

5.10 CARACTERISTICAS DE PROYECTO

Para arranque directo, si no se requiere un par de arranque alto, se utilizan rotores de jaula simple.

Este tipo de rotor es el más común y particularmente adecuado en aplicaciones que implican cortas sobrecargas.

La forma de las ranuras está determinada por el tipo de construcción del rotor, si la jaula es de cobre se utiliza normalmente ranura redonda (tipo 5) o bien ranura semicerrada (tipo 2) adoptando una adecuada relación ancho profundidad.

Para motores dentro de una cierta gama de potencia la jaula se realiza generalmente en aluminio fundido y son muy utilizadas la ranura redonda o semicerrada trapezoidal (tipo 7).

El aluminio puro tiene buena conductibilidad, pero presenta malas características para su fusión, si se le incorporan algunos componentes adecuados se puede lograr una buena fusión, afectando ligeramente su conductibilidad.

El aluminio utilizado en la fundición es generalmente aleado, el contenido de silicio es normalmente bajo y el hierro se presenta en cantidades controladas para mejorar la fundición, perdiendo un poco de conductividad.

Se utilizan distintos métodos de fundición para realizar este tipo de rotores: colada en molde (con o sin vibración), colada en molde centrifugado, colada bajo presión (presofusión).

Las temperaturas de fundición para el metal del rotor oscilan entre los 700 y 800 °C, dependiendo estas de los métodos de fundición; una vez establecida la temperatura de fundición, esta debe mantenerse dentro de ± 10 °C.

El método adoptado depende del tamaño, diseño y cantidad de rotores a fabricar, se trata de utilizar el proceso que resulte más económico y que a su vez permita obtener rotores con un alto grado de confiabilidad (sin defectos de fundición).

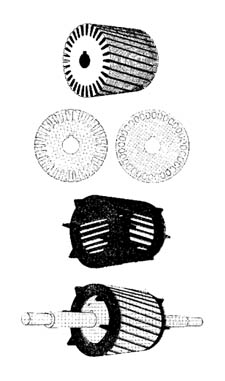

La Figura 274 muestra primero como se realiza un rotor jaula, apilando chapas de acero magnético previamente troqueladas, sus ranuras pueden ser abiertas o cerradas, se utiliza para el armado un mandril que luego se retira.

Se observa además la construcción de una jaula (se ha omitido en el dibujo el paquete magnético para una mejor visualización).

Las barras conductoras que se encuentran dentro de las ranuras se conectan por medio de dos anillos, que en los rotores realizados mediante el proceso de presofusión a menudo incorporan las paletas del ventilador, finalmente se muestra el rotor completo con el eje ya montado.

Cada rotor deberá ser inspeccionado visualmente después de fundido para detectar eventuales grietas o contracciones superficiales y otros defectos, y en caso de que ello ocurra corregir las causas que las producen.

Para detectar fallas internas (porosidad, inclusiones de escoria, etc.) se utilizan equipos especiales de ensayo que, por comparación, permiten rechazar las piezas defectuosas.

Cuando se requiere un elevado par de arranque o bien para arranque estrella-triángulo, donde se necesita un par de arranque elevado, se utilizan rotores de jaula profunda o doble jaula.

No se pueden utilizar motores de doble jaula cuando se requiere acelerar máquinas muy grandes (pesadas, elevado momento de inercia), debido a la baja capacidad térmica que generalmente tienen las barras de la jaula externa o de arranque.

Para servicio pesado se deben adoptar criterios de diseño adecuados que permitan tolerar estos requerimientos.

Excesivas sobreelevaciones de temperatura reducen la vida de los aislamientos de los devanados y, en casos extremos, pueden conducir a la falla de los mismos.

En los rotores de los motores de jaula las barras pueden estar sometidas a esfuerzos todavía mayores que los conductores de los estatores, debido a las siguientes razones:

- l. La presencia de fuerzas de naturaleza electromagnética que pulsan con frecuencia doble a la del rotor y son proporcionales al cuadrado de la corriente, actúan sobre las barras en dirección radial, y pueden producir la rotura por fatiga si las barras pueden moverse radialmente en las ranuras.

- 2. La presencia de fuerzas de naturaleza térmica debido al distinto calentamiento de barras y anillos, causan dilataciones diferenciales que pueden producir también la rotura por fatiga.

La jaula pueden ser de cobre, aluminio o latón, incidiendo esta elección en las características funcionales y constructivas de la máquina.

Las producciones de serie conducen a adoptar jaulas y anillos fundidos en aluminio.

Para lograr un buen rendimiento, las jaulas de aluminio se proyectan con la misma resistencia (aproximadamente) que las de cobre, el calor desarrollado (R´ I2) es el mismo (prácticamente), la relación de secciones aluminio cobre es igual a la relación de las correspondientes resistividades.

En estas condiciones la relación de sobreelevación de temperatura de los arrollamientos resulta inversamente proporcional a las relaciones de los productos de resistividad, por el calor específico y por el peso específico; la relación entre estos factores resulta para aluminio-cobre igual a 0.78, y la sobreelevación de temperatura del aluminio es entonces un 78% del valor correspondiente al cobre.

Otro aspecto de diseño que debe ser tenido en cuenta es el ruido que se produce en los motores por las siguientes causas:

- El circuito magnético

- Los cojinetes

- El aire de refrigeración

El ruido magnético se produce si la elección del número de ranuras del estator y del rotor es inadecuada, o si existen asimetrías en el circuito magnético (por ejemplo excentricidad del entrehierro).

El ruido de los cojinetes se puede controlar si se emplean cojinetes de metal antifricción de calidad y se recurre a técnicas de mecanizado y montaje adecuadas.

El ruido más difícil de controlar es el debido al aire de refrigeración que se produce al pasar el aire por la entrada y salida del estator, y en el ventilador.

El elevado grado de aprovechamiento del material que caracteriza a las máquinas modernas requiere una intensa refrigeración, motivo por el cual es de esperar un alto nivel de ruido.

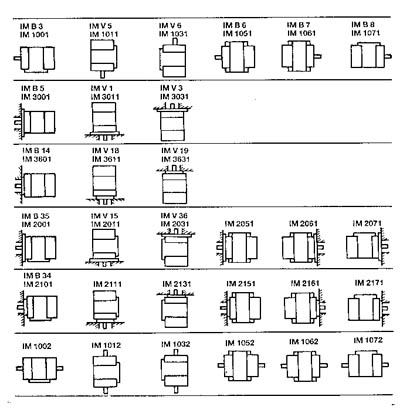

5.11 TIPOS DE CONSTRUCCION Y MONTAJE

Las normas indican la forma constructiva y la disposición de montaje de las máquinas eléctricas rotantes mediante un código.

La Figura 275 muestra las disposiciones de montaje más comunes, indicándose en cada caso los dos modos de designación actualmente utilizados por las normas.

El código ubicado en la parte superior de la figura, utilizado en el pasado, se refiere solamente a motores con escudos porta cojinetes y un solo extremo de eje accesible.

El código que se debe utilizar actualmente es el inferior, está formado por dos letras que corresponden a la designación de "International Mounting" (IM) y cuatro cifras, el primer dígito indica el tipo de construcción, los dos siguientes la disposición de montaje y el último si el eje tiene uno o dos extremos accesibles; por ejemplo IM 1001, significa que se trata de un motor con patas con dos escudos portacojinetes, eje horizontal y un solo extremo de eje accesible.

5.12 FORMAS CONSTRUCTIVAS

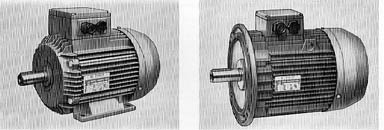

5.12.1 Motores trifásicos cerrados tamaños 63 a 132

La Figura 276 muestra dos motores del tipo cerrado con ventilación externa, con rotor de jaula. A la izquierda un motor con altura de eje de 100 mm y forma constructiva 1001 (B3) con patas para su montaje, a la derecha un motor con altura de eje de 132 mm y forma constructiva 3001 (B5) con brida con agujeros pasantes para su montaje.

Las carcazas están realizadas en aleación de aluminio fundidas a presión sobre el paquete magnético; también los escudos están realizados en aleación de aluminio fundido a presión (algunos tamaños más grandes se realizan en fundición de hierro).

Los cojinetes son del tipo a esferas. Los rotores son del tipo jaula, en aluminio fundido a presión, y están equilibrados dinámicamente.

El ventilador bidireccional es de palas radiales, la máquina puede girar en ambos sentidos; la protección que lo cubre es de chapa de acero estampada (protección IP 20), protegido contra ingreso de sólidos de diámetro mayor de 12 mm y sin protección para líquidos.

La caja de bornes está ubicada en la parte superior del motor y su protección es IP 55, cierre contra polvo y protección contra chorro de agua.

El eje está realizado en acero de adecuada calidad y en su extremo de acoplamiento se dispone de un chavetero según dimensiones normalizadas.

El aislamiento es normalmente clase B también puede ser realizado en clase F, confiriendo en este caso al arrollamiento una característica de bloque compacto asegurando una elevada resistencia a las vibraciones y una mejor disipación del calor.

Algunas veces el usuario especifica que los motores deberán ser realizados en clase F pero satisfaciendo los límites de temperatura de la clase B.

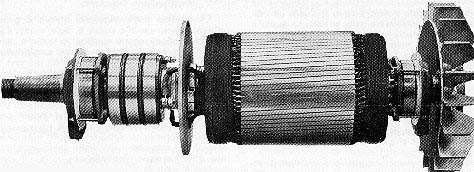

5.12.2 Motores trifásicos cerrados de rotor bobinado para servicio pesado

Se trata de motores cerrados con ventilación externa cuyo tamaño va normalmente desde 160 mm a 400 mm de altura de eje.

El grado de protección puede ser IP 44, es decir, protegidos contra la acción nociva de salpicaduras de agua y contra el ingreso de cuerpos sólidos pequeños, o bien IP 45 protegidos contra chorros de agua en todas las direcciones.

Las formas constructivas más utilizadas son la B3 (eje horizontal con patas) y V1 (eje vertical con brida con agujeros pasantes).

La ventilación externa se realiza con un ventilador, montado externamente al motor del lado opuesto al acoplamiento. El aire es conducido por medio de una tapa que cubre el ventilador y refrigera la carcaza aletada y los escudos.

Los ventiladores son radiales permitiendo que el motor pueda funcionar en ambos sentidos.

En las series más chicas (160 a 315) la carcaza, los escudos, la caja de bornes y la tapa que cubre el ventilador se realizan en fundición esferoidal, este tipo de fundición (que contiene grafito en forma de esferoides), llamada también nodular, tiene una gran resistencia y un alto límite de fluencia superior a la fundición gris, a la maleable, e inclusive al acero no aleado.

Para los tamaños 355 y 400 la carcaza se realiza en acero soldado y las demás partes en fundición o acero soldado.

Es oportuno distinguir las exigencias del servicio como consecuencia de los efectos térmicos (el motor puede ser sometido a impulsos de corriente por ejemplo arranques parciales o frenado en contracorriente) y de los efectos de las solicitaciones mecánicas impuestas al rotor debido a las bruscas variaciones de velocidad y consecuentemente al estator por reacción.

Estas últimas están relacionadas con el número de maniobras horarias, contándose arranques más impulsos por frenado en contracorriente.

Para servicios con 300 a 600 ciclos horarios (5 a 10 por minuto) la construcción debe ser aún más robusta para que el motor pueda soportar adecuadamente este tipo de solicitación.

Para el acoplamiento directo entre el motor y la máquina accionada se deben utilizar uniones elásticas o flexibles para no transmitir eventuales empujes axiales (producidos por la máquina impulsada) al eje y a los cojinetes del motor.

La Figura 277 muestra algunos detalles constructivos del rotor como por ejemplo el diafragma que separa la cámara reservada en la carcaza para los anillos y los arrollamientos (evitando que penetre polvo de carbón a la cámara de los arrollamientos comprometiendo su aislamiento); además puede verse el zunchado de las cabezas de bobinas (garantizando su indeformabilidad).

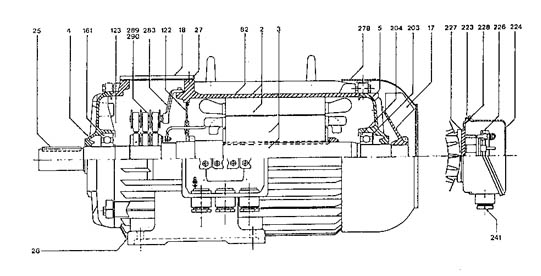

La Figura 278 describe otros detalles constructivos del motor y de la caja de bornes.

TABLA 5.3 - Descripción correspondiente a la Figura 278

| POSICION | COMPONENTE |

| 2 | Carcaza con el paquete magnético y el devanado |

| 3 | Rotor completo |

| 4 | Escudo lado acoplamiento |

| 5 | Escudo lado opuesto al acoplamiento |

| 17 | Ventilador externo |

| 18 | Tapa superior inspección anillos y escobillas |

| 25 | Chaveta |

| 26 | Tapa de descarga de la condensación |

| 27 | Guarnición tapa superior |

| 82 | Carcaza |

| 122 | Diafragma |

| 161 | Rodamiento lado acoplamiento |

| 203 | Resorte de precarga |

| 204 | Rodamiento lado opuesto al acoplamiento |

| 223 | Caja de bornes |

| 224 | Tapa de caja de bornes |

| 226 | Bornera completa con 6 bornes (de estator y rotor) |

| 227 | Guarnición de la caja de bornes |

| 228 | Guarnición de la tapa de la caja de bornes |

| 241 | Pasacable estanco |

| 278 | Tapa de protección del ventilador |

| 283 | Soporte y barral portaescobillas |

| 289 | Portaescobillas |

| 290 | Escobillas |

5.12.3 Motores trifásicos andideflagrantes

Son motores con rotor de jaula construidos con protección de seguridad aptos para el empleo en áreas con peligro de explosión o de incendio.

Las normas indican para las distintas clases de sustancias explosivas, inflamables y combustibles los requerimientos que deben cumplir los motores en cada caso y además los ensayos que se deben realizar para garantizar su correcto comportamiento.

La protección de seguridad a prueba de explosión tiene el objetivo de contener una eventual explosión dentro del ambiente en que ocurre, por ello la caja de bornes está separada del motor, y la conexión entre la bornera y el arrollamiento se realiza mediante bornes pasantes que garantizan el cierre.

La carcaza y los escudos están realizados en fundición de alta resistencia cuyos espesores pueden resistir con margen de seguridad las presiones previstas por las normas sin experimentar ninguna deformación, además las juntas deben tener formas y dimensiones adecuadas para garantizar que el gas que escapa al exterior no puede propagar la explosión contenida.

Otra particularidad es el cierre del eje, que se hace laberíntico por las razones antes mencionadas.

Es importante destacar que para el desarrollo del proyecto de máquinas para estos usos, el proyectista debe recurrir y analizar irremediablemente las normas que específicamente corresponden en cada caso particular.

El rotor es del tipo jaula fundida en aluminio a presión; los cojinetes son de esferas (con una pantalla de protección).

El ventilador es generalmente de palas radiales, el motor puede así funcionar en ambos sentidos; la tapa cubre ventilador es de aleación de aluminio (metal que no produce chispas en un eventual rozamiento) con protección IP 20.

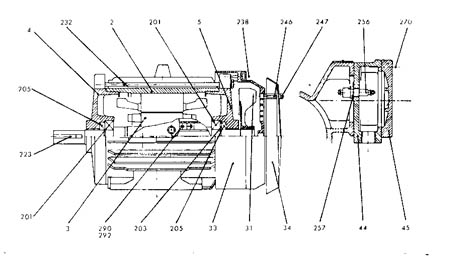

La Figura 279 muestra aspectos constructivos de motores (tamaño 71 a 132) como así también de la caja de bornes.

TABLA 5.4 - Descripción correspondiente a la Figura 279

| POSICION | COMPONENTE |

| 2 | Estator |

| 3 | Rotor |

| 4 | Escudo lado acoplamiento |

| 5 | Escudo lado opuesto |

| 31 | Ventilador |

| 33 | Cubre ventilador |

| 34 | Sombrerete de protección |

| 44 | Protección bornes |

| 201 | Cojinete |

| 203 | Resorte ondulado |

| 205 | Retén |

| 223 | Chaveta |

| 232 | Tirante (tornillos cabeza hexagonal) |

| 238 | Tornillos fijación tapa ventilador |

| 246 | Distanciador |

| 247 | Tuerca de fijación del sombrerete de protección |

| 256 | Bornes |

| 257 | Roseta de seguridad |

| 270 | Tornillos de fijación tapa protección |

| 290 | Tornillo puesta a tierra externa |

| 292 | Roseta prensacable |

5.13 CRITERIOS DE DIMENSIONAMIENTO

Desde el punto de vista de funcionamiento es útil distinguir entre motores asincrónicos polifásicos (en particular trifásicos) y monofásicos.

A partir de mediana potencia resulta solamente posible utilizar motores trifásicos, ello implica además notables ventajas, en particular en lo referente a su comportamiento durante el arranque donde el motor debe desarrollar un par determinado sin superar un valor límite de la corriente de arranque.

Anecdóticamente merece citarse que en la primera mitad del siglo se realizaron motores monofásicos muy grandes utilizados en tracción ferroviaria.

Se puede afirmar que el cálculo del motor monofásico es muy complejo, por lo que en esta obra el análisis se limita exclusivamente a motores trifásicos; resulta evidente que quien tenga interés en los motores monofásicos deberá comenzar por dominar el diseño de la máquina trifásica.

5.14 DATOS BASICOS Y ESTIMACIONES (PASO 1)

Es necesario definir las características nominales, que son los datos básicos del proyecto:

- Potencia en kW

- Tensión de línea en V

- Frecuencia en Hz

- Tipo de conexionado (estrella o triángulo)

- Número de polos

- Factor de potencia

- Rendimiento en por ciento

- Paso de bobinado

Se deben controlar los valores forzándolos eventualmente a que resulten válidos.

Se determina la corriente de línea, de fase, la tensión de fase (teniendo en cuenta el conexionado) y la velocidad sincrónica del motor, luego se requieren más datos:

- Paso polar en mm

- Largo ideal en mm

- Flujo por polo en Wb

- Cantidad de ranuras por polo y por fase estatóricas

- Coeficiente de saturación

- Factor de devanado

- Factor de apilado del estator

- Ancho de los canales radiales de ventilación

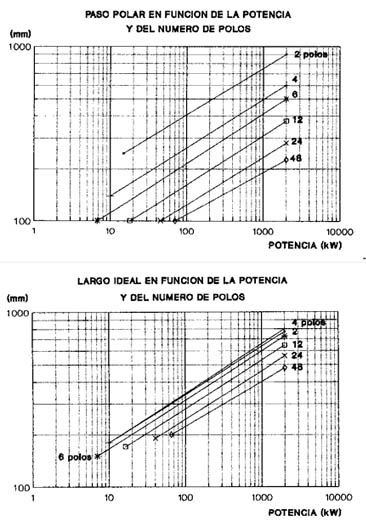

En función del número de polos y de la potencia se determina el paso polar y el largo ideal utilizando las Figura 288 y Figura 289.

Se determina el diámetro al entrehierro.

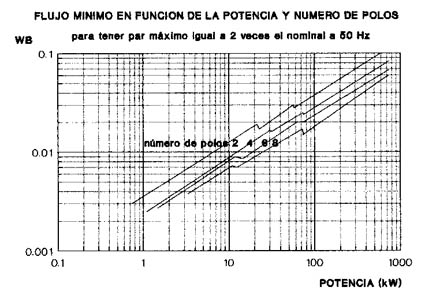

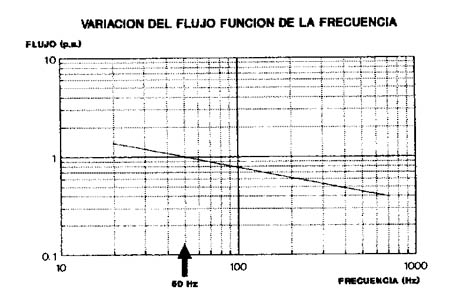

Se determina el flujo en función del número de polos y de la potencia, para ello se utiliza la Figura 290 que da valores de flujo mínimo en función del número de polos para tener un par máximo igual a dos veces el par nominal y para una frecuencia base de 50 Hz.

La frecuencia está impuesta en el sitio donde se utiliza el motor, en todo el mundo es 50 ó 60 Hz con excepción de algunas aplicaciones muy especiales (ferroviarias por ejemplo 16 2/3 Hz).

Nos planteamos a continuación el problema de determinar el flujo conveniente para un motor alimentado con una tensión cuya frecuencia es distinta de 50 Hz, cuando solamente se dispone de datos de diseño para elegir el flujo en función de la potencia para una frecuencia de 50 Hz (Figura 290).

Este es un problema característico que se plantea al proyectar y fabricar motores que se utilizarán en otro país. Cuando se presenta esta aplicación no debe olvidarse que también la máquina accionada funcionará a otra velocidad, a los efectos de tener correctamente definidas la potencia y la velocidad de uso.

Para encarar este cálculo podemos realizar distintas consideraciones.

Por simplicidad del tratamiento se supone que la tensión aplicada a cada fase de la máquina es igual a la f.e.m. inducida por el flujo (se desprecian las caídas óhmica e inductiva):

E = 2 ´ HK1 ´ HK2 ´ HK3 ´ FO ´ HN ´ WB

se considera que el producto 2 ´ HK1 ´ HK2 ´ HK3 vale aproximadamente 2.1.

5.15 INCIDENCIA DE LA FRECUENCIA EN LA ADOPCION DEL FLUJO

Supongamos por ejemplo que se quiere determinar el flujo conveniente para un motor que tiene las siguientes características:

- Potencia 10 kW

- Tensión 380 V

- Frecuencia 60 Hz

- Polos 4

El cálculo puede desarrollarse adoptando algunas de las siguientes alternativas:

1) Para la potencia y tensión a la cual va a ser utilizado el motor (10 kW y 380 V), corresponde un flujo de 0.0085 Wb como puede observarse en la figura válida para 50 Hz.

Si se proyecta el motor con este flujo, sus dimensiones y peso surgen en consecuencia, al utilizar el motor con 60 Hz el flujo se reduce a 0.0071 Wb, pero como el motor tiene dimensiones y peso para un flujo de 0.0085 Wb, resultará en consecuencia un diseño magnético con mal aprovechamiento.

2) Se determina una tensión y potencia menores en la relación entre la frecuencia de diseño (50 Hz) y la de utilización (60 Hz):

380 V ´ 50 / 60 = 317 V 10 kW ´ 50 / 60 = 8.3 kW

y se adoptan éstos como valores de diseño de un motor de 50 Hz, para 8.3 kW y 317 V la figura indica un flujo de 0.0078 Wb.

Son válidas entonces las siguientes relaciones que ponen en evidencia que el flujo al utilizar este motor a 60 Hz no cambia:

- 317 = 2.1 ´ 50 ´ N ´ 0.0078 (diseño)

- 380 = 2.1 ´ 60 ´ N ´ 0.0078 (funcionamiento)

Tanto esta alternativa como la primera se diseñan adoptando los mismos valores de inducción para las distintas partes de la máquina, pero hemos visto que para la primera al utilizar el motor a la frecuencia de 60 Hz se reduce el flujo y en consecuencia los valores de inducción.

Como la frecuencia de funcionamiento en ambas alternativas es la misma, pero para la segunda se mantienen en funcionamiento los valores de inducción de diseño, las pérdidas en el hierro para esta última máquina serán superiores a las de la primera, y en consecuencia también será mayor su temperatura.

3) Las dos primeras alternativas son casos extremos que hemos planteado utilizando solamente los conocimientos disponibles de la teoría de las máquinas eléctricas.

Si disponemos de experiencia constructiva podremos adoptar valores intermedios, esto también puede hacerse basándose en datos de catálogos comerciales.

Utilizaremos ahora datos de un fabricante que corresponden a motores, para los cuales se dan sus características a distinta frecuencia y en distintas condiciones, como se indica a continuación:

TABLA 5.5 - Características comparativas de motores

Partiendo de los valores indicados en la Tabla 5.5 podemos proponer la Tabla 5.6 que corresponde a los datos de nuestro problema.

Los valores de corriente y flujo que se han agregado se obtienen teniendo en cuenta que como se trata de un mismo motor, son válidas las relaciones:

I = P / U y FLUJO = U / F

siendo: P potencia, U tensión y F frecuencia

TABLA 5.6 - Características propuestas

Con la potencia y tensión correspondientes a 50 Hz (8.7 kW y 327 V), de la figura utilizada surge un flujo de 0.0080 Wb.

De la tabla surge que cuando el motor funciona con 60 Hz el flujo cambia en la relación (0.0080 ´ 100/103 = 0.00777), resultando válidas las siguientes:

- 327 = 2.1´ 50´ N´ 0.0080 (diseño)

- 380 = 2.1´ 60´ N´ 0.00777 (funcionamiento)

Como se puede observar esta última máquina tiene un flujo de diseño algo mayor que para la segunda alternativa (0.0080 > 0.0078), lo cual significa que a igualdad de valores de inducción, sus dimensiones serán algo mayores y también el peso.

En condiciones de funcionamiento (380 V y 60 Hz) el flujo es prácticamente igual al de la segunda alternativa (0.00777 y 0.0078), pero como para esta tercera alternativa el motor tiene mayores dimensiones, los valores de inducción serán menores como también las pérdidas en el hierro.

Conclusión:

Utilizando la experiencia de un fabricante, que reconocemos, hemos logrado una máquina seguramente competitiva, que aprovechando racionalmente los materiales activos se encontrará dentro de condiciones térmicas de funcionamiento normales.

Resulta de utilidad para adoptar el flujo establecer un factor de corrección que tenga en cuenta la frecuencia, y en tal sentido el flujo recomendado es directamente proporcional a la raíz cuadrada de la potencia dividido la frecuencia a través de un factor que depende de características constructivas.

En base a esto parece razonable proponer un flujo proporcional a la frecuencia elevada a un cierto exponente, que puede determinarse de los datos de la tabla de características propuestas y que vale 0.35.

En consecuencia para adoptar el flujo de la máquina a una dada frecuencia de funcionamiento, se parte del flujo que corresponde a la frecuencia base de 50 Hz y se multiplica por la relación entre la frecuencia base y la de funcionamiento elevada al exponente indicado.

La Figura 291 propone para las distintas frecuencias los factores de variación que corresponde adoptar para el flujo de acuerdo al criterio expuesto, lógicamente se pueden proponer otros valores según la experiencia de quien proyecta.

5.16 NUMERO DE RANURAS ESTATORICAS

Para fijar el número de ranuras estatóricas se parte de un número de ranuras por polo y por fase que debe ser adecuado.

Recordemos que para el cálculo del generador resulta conveniente adoptar un número de ranuras por polo y por fase fraccionario, en cambio en el caso del motor se prefiere hacer este valor entero.

Es conveniente realizar los devanados estatóricos cualquiera sea el tipo de rotor, y los devanados rotóricos de los motores asincrónicos con rotor de anillos rozantes, con un número de ranuras por polo y por fase entero, porque en caso contrario se pueden presentar fenómenos perturbadores, como por ejemplo ruidos y vibraciones, resultando un funcionamiento irregular de la máquina.

Los ruidos magnéticos son originados por las vibraciones del núcleo de hierro, como consecuencia de las fuerzas pulsatorias de los campos electromagnéticos presentes en el entrehierro, dependiendo estos campos esencialmente del número de ranuras del estator y del rotor, de la geometría de las ranuras, de la carga del motor y de la saturación magnética.

De todos modos en algunos casos particulares pueden encontrarse motores que tienen un número de ranuras por polo y por fase fraccionario, generalmente esto ocurre en máquinas que tienen más de dos velocidades de funcionamiento con devanados múltiples.

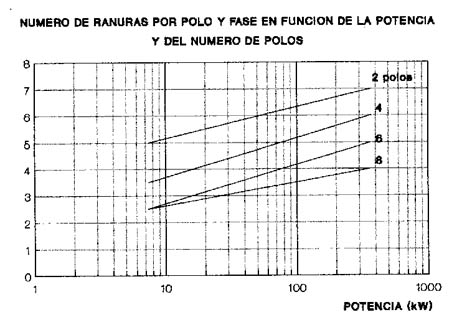

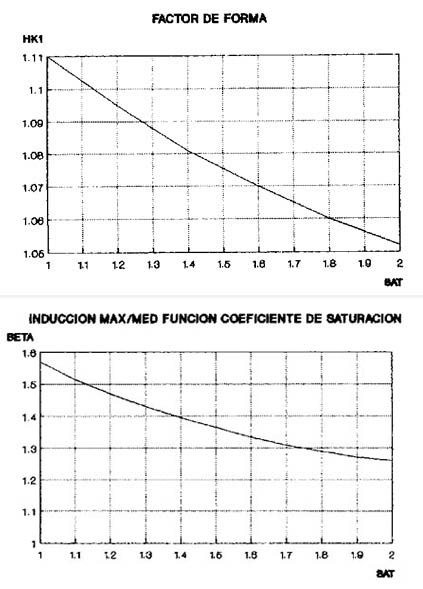

Para cada valor del número de polos y para distintos rangos de potencia, la Figura 292 indica un número de ranuras por polo y por fase entero recomendado, y en base a este valor se determina el número de ranuras por polo y totales del estator.

El número de ranuras por polo y por fase puede ser impuesto, en caso contrario se adopta en base a la Figura 292.

El valor impuesto puede ser un valor entero o no, pero debe ser un valor válido, es decir que permita realizar el devanado.

Si el valor impuesto es entero, es aceptado, en cambio si no lo es se debe determinar el número de ranuras por polo y por fase equivalentes (que es entero), el número de polos de la unidad de devanado que deben cumplir las mismas condiciones vistas para la máquina sincrónica.

El número de ranuras por fase debe ser entero, se controla este valor, si no es entero se determina un entero por defecto, se incrementa en una unidad y con este último valor se determina un nuevo número de ranuras por polo y por fase.

Este procedimiento si es necesario se repite hasta lograr satisfacer la condición.

El valor eventualmente ajustado de ranuras por polo y por fase se debe expresar como fracción de dos enteros como ya explicado en la máquina sincrónica.

Cabe recordar que el número de polos de la unidad de devanado dividido el número de fases no debe ser entero, si lo fuera se incrementa QFAS en 1 y se recicla.

Finalmente se determinan el número de ranuras por polo y el número de ranuras totales.

5.17 DETERMINACION DEL ENTREHIERRO (PASO 2)

Para proseguir el cálculo es necesario un nuevo lote de datos que se indican a continuación:

- Entrehierro en mm

- Caída inductiva estimada en porciento

- Número de vías de corriente

- Densidad de corriente en A/mm²

- Coeficiente de aprovechamiento en p.u.

- Resistividad del conductor en ohm´ mm²/m

- Peso específico del conductor en kg/dm3

- Número de vias internas

El entrehierro debe hacerse tan pequeño como sea mecánicamente posible, a fin de mejorar el factor de potencia y reducir las pérdidas adicionales en el hierro, pero teniendo en cuenta que un entrehierro excesivamente reducido aumenta la dispersión de entrehierro, la reactancia, reduce la corriente y el par de arranque, y además puede provocar ruidos de origen magnético.

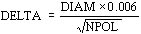

La siguiente expresión permite orientar en la determinación del entrehierro conveniente en función del diámetro y del número de polos:

Es conveniente que el valor de la relación entre el entrehierro y el diámetro del rotor resulte alrededor de 0.001 para que no sea necesaria la construcción de carcazas demasiado robustas, es decir, demasiado pesadas.

Es importante recordar que en las máquinas eléctricas el valor de la flecha del eje no debe superar ciertos límites que pueden originar asimetrías que son causa de vibraciones producidas por fuerzas de naturaleza magnética.

De las figuras 293 y figuras 294 se obtiene el factor de forma, y el coeficiente BETA (relación entre el valor máximo y medio de la inducción) ambos en función del coeficiente de saturación adoptado, con el se calcula la inducción máxima en el entrehierro:

BEN = BETA ´ WB / HLI ´ TAUP

5.18 DETERMINACION DEL ARROLLAMIENTO ESTATORICO

Se determina el diámetro del rotor, el número de conductores activos por fase del estator, el número de vías de corriente se fuerza a un valor válido que debe ser divisor del número de polos (en los casos extremos uno o el número de polos).

El número de vias de corriente incide en las dimensiones de los conductores, y en principio es conveniente adoptar el mayor valor posible para reducir la sección de los conductores, facilitando de este modo la construcción de los arrollamientos.

Recordemos que las vías internas de corriente se realizan para subdividir el conductor en varios subconductores de sección equivalente.

Se calcula el número de conductores activos y presentes por ranura. Este último resulta de multiplicar el número de conductores activos por ranura por el número de vías de corriente totales (paralelos externos e internos), este número deberá ser par y como mínimo igual a dos, quedando en consecuencia determinado el número de conductores totales, valor definitivamente adoptado, y el número de conductores presentes.

El paso de devanado puede imponerse, en este caso se controla que sea entero, mayor de 1 y menor o igual al número de ranuras por polo, si esto se satisface se determina el ángulo de acortamiento.

Si en cambio no se impuso el paso, o el valor impuesto no es válido, se determina el ángulo eléctrico de acortamiento del devanado en forma análoga a lo explicado para el alternador, pero haciendo el mismo lo más próximo a 60 grados si la máquina es de dos polos (para disminuir por un lado la reactancia de dispersión de las cabezas de bobinas y además la cantidad de cobre utilizado), o lo más próximo a 30 en los demás casos.

Se determina el factor de distribución y acortamiento que corresponden a los resultados anteriores, y luego el producto de ambos (factor de devanado) que puede no coincidir con el valor inicialmente adoptado.

Con el número de conductores definitivo y el factor de devanado, se corrigen los valores antes calculados del flujo y de la inducción en el entrehierro.

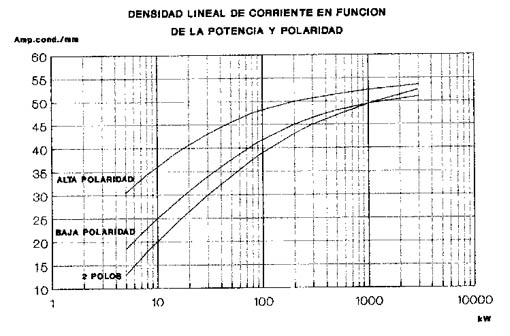

Con el número de conductores activos por fase adoptados se determina la densidad lineal de corriente, este valor puede ser comparado con los valores que se indican en la Figura 296 en función de la potencia para máquinas de distinta polaridad, quedando a criterio del proyectista su aceptación.

Dependiendo de las dimensiones y tipo de conductor utilizado se estima un coeficiente de aprovechamiento que sólo debe tener en cuenta la aislación entre conductores y entre estratos, que con el avance de los cálculos sucesivos debe ser correctamente ajustado.

Para determinar las dimensiones de la ranura también se tiene en cuenta la aislación hacia masa.

5.19 DETERMINACION DE LA RANURA ESTATORICA (PASO 3)

Los cálculos que a continuación se describen son idénticos a los desarrollados para el alternador.

Para proseguir el cálculo deben adoptarse los datos que fijan las dimensiones de la ranura del estator:

- Tipo de ranura

- Ancho en la entrada de la ranura

- Ancho de la ranura proyectada en el entrehierro

- Altura en la entrada

- Altura de la cuña (para los tipos 1 y 2) o altura del trapecio donde el ancho de la ranura se reduce al ancho de entrada

- Altura de la aislación superior

- Espesor de la aislación

- Inducción en la corona

todas las dimensiones en mm.

La Figura 297 ya vista en el capítulo correspondiente al alternador, muestra en detalle el significado de estas dimensiones para distintos tipos de ranuras que son de interés.

Para el estator de los motores que estamos tratando sólo se utilizan algunos tipos de ranuras, y en consecuencia el programa reconoce los siguientes:

- Ranura abierta rectangular

- Ranura semicerrada rectangular

- Ranura semicerrada trapezoidal

- Raranura semicerrada trapezoidal con fondo semicircular

Como ya visto para el alternador la elección del tipo de ranura conveniente es función de la tensión de la máquina y de la potencia, en particular máquinas de alta tensión que requieren bobinados preformados se deben hacer con ranura abierta.

Para proseguir el cálculo deben controlarse las dimensiones adoptadas y determinar las restantes que permiten completar el diseño de la ranura de modo similar a lo realizado para el alternador.

5.20 DETERMINACION DE LAS INDUCCIONES EN EL ESTATOR (PASO 4)

Del mismo modo como se procedió para la máquina sincrónica, se determina el ancho del diente a un tercio, la inducción en el diente teniendo en cuenta el factor de apilado, con el valor de la inducción en la corona estatórica se determina la altura correspondiente, el diámetro externo del paquete, y el peso del mismo.

5.21 DEFINICION TIPO DE ROTOR Y NUMERO DE RANURAS (PASO 5)

Los datos que siguen informan características correspondientes al rotor:

- Indice que caracteriza el tipo de rotor

- Número de ranuras totales

- Relación ancho profundidad de la ranura (cuando se trata de ranura profunda)

- Densidad de corriente en los conductores (rotor bobinado) o en la barra (rotor jaula)

- Coeficiente de aprovechamiento

- Resistividad del conductor

- Peso específico del conductor

Se reconocen los siguientes tipos de rotores que se identifican con el índice correspondiente:

- Bobinado

- Jaula simple

- Jaula profunda

- Doble jaula

Si se trata de un motor con rotor bobinado se considera que también éste es trifásico, se determina el número de ranuras rotóricas, adoptando el número de ranuras por polo y por fase igual al correspondiente para el estator más uno.

Para máquinas de potencia no muy grande (diámetro rotórico relativamente pequeño) el número de ranuras por polo y por fase puede ser igual al del estator menos uno, si se desea adoptar este criterio se debe imponer el número total de ranuras del rotor.

Si en cambio se trata de un rotor de jaula la selección del número de ranuras rotóricas debe realizarse de otro modo. Se debe tener en cuenta la incidencia que tiene la relación entre el número de ranuras estatóricas y rotóricas para un dado número de polos en la característica par en función de la velocidad del motor, y que se explica más adelante.

El número de ranuras rotóricas de un rotor jaula debe elegirse teniendo en cuenta la Tabla 5.7 que para un dado número de ranuras estatóricas y número de polos, ofrece distintas alternativas para los rotores (con opciones inferiores y superiores al estator).

El número de ranuras puede ser cualquiera pero para elegir un valor adecuado puede actuarse con el criterio siguiente: se elige un número de ranuras rotóricas par, comprendido entre 1.1 y 1.25 veces el número del estator, y que satisfaga la condición de que la diferencia entre el número de ranuras del rotor y el estator sea distinto del número de polos y de dos veces el número de polos.

La bibliografía fija distintos criterios que no siempre encuentran una correspondencia entre si, pudiendo llegarse al caso de no poder encontrar un valor en el que estén de acuerdo los distintos autores.

Se calcula a continuación el número de ranuras por polo y el número de ranuras totales.

5.22 LOS CAMPOS ARMONICOS

Mientras que en el estudio de una máquina sincrónica es normal realizar el cálculo, limitándose a considerar solamente la componente fundamental de la fuerza magnetomotriz generada por las corrientes del inducido, (debido a las acciones de diseño que se adoptan para lograr un campo lo más sinusoidal posible), esta aproximación es demasiado imperfecta en el análisis de la máquina asincrónica.

La corriente que circula por los conductores es sinusoidal, la f.m.m. en el entrehierro es escalonada, debido a la distribución espacial de los conductores.

El carácter sinusoidal de la corriente se aplica al comportamiento de esta magnitud en el tiempo; el carácter no sinusoidal de la f.m.m., en un determinado instante, se aplica a la distribución de esta magnitud en el espacio.

Las armónicas que conforman la distribución real de las f.m.m. del estator y del rotor pueden considerarse como equivalentes a conjuntos adicionales de polos (igual al número principal de polos multiplicado por el orden de la armónica que los genera), algunas de las cuales se mueven en el sentido de la fundamental y otras en sentido inverso, pero todas ellas tienen la misma frecuencia, es decir la fundamental.

Como se sabe de teoría de las máquinas, la onda fundamental del rotor es estacionaria con respecto a la onda fundamental del estator para cualquier velocidad del rotor, ambas fundamentales producen el par útil.

Las características reales de par-velocidad de los motores presentan respecto de la característica ideal (prescindiendo de otros efectos y sólo considerando las armónicas de campo), algunas irregularidades parásitas que son producidas por la presencia de pares asincrónicos, o pares sincrónicos.

Los pares asincrónicos se manifiestan produciendo una ensilladura dentro de un rango relativamente amplio de la velocidad y con amplitudes relativamente pequeñas, mientras que los pares sincrónicos se presentan a una velocidad definida y con amplitud relativamente importante, en consecuencia los primeros pueden ser aceptados mientras que los segundos se deben evitar.

5.23 PARES PARASITOS ASINCRONICOS

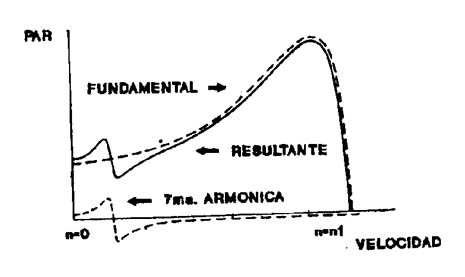

La Figura 5.20 pone en evidencia el efecto que causa la 7a. armónica (que gira en el sentido de la fundamental) produciendo una inclinación de la característica par-velocidad que hará que el motor "vacile" a ciertas velocidades, es decir, existe la tendencia del motor a quedarse funcionando a una velocidad subsincrónica (dependiendo ello del par antagónico) con las consecuencias de que la máquina tome valores de corriente durante el arranque excesivamente altos (y si los dispositivos de protección actúan el arranque fracasa).

Es conveniente reducir al mínimo la amplitud de estos pares adoptando algunos criterios constructivos que contribuyan a un buen funcionamiento de la máquina.

En motores bien diseñados se debe atenuar la distorsión de la característica par-velocidad debida a la presencia de pares parásitos asincrónicos.

Para el alternador se indicó como se pueden reducir algunos armónicos del campo eligiendo un adecuado acortamiento del devanado, siendo este criterio también aplicable a los motores asincrónicos, además es conveniente para ello elegir un número elevado de ranuras por polo y fase compatible en cada caso con el diseño de la máquina.

5.24 PARES PARASITOS SINCRONICOS

Como ya visto para el alternador, se presentan para un dado número de polos y de ranuras, un par de armónicas que se las denomina de diente o ranura, cuyo orden se puede calcular tanto para el estator como para el rotor mediante la expresión (2 ´ QQ/NPOL) ± 1, adicionando 1 se tiene una armónica cuyo sentido de rotación coincide con el de la máquina (fundamental), y restando 1 en sentido contrario.

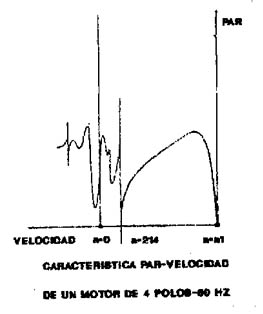

Veamos un ejemplo de un motor para 50 Hz cuyo número de polos es igual a 4, el número de ranuras estatóricas QQ(1) = 24 y el número de ranuras rotóricas QQ(2) = 28.

El estator desarrolla en sentido contrario al de giro una 11a. armónica y en el mismo sentido una 13a. armónica. Por su parte el rotor desarrolla la 13a. en sentido contrario y la 15a. en el sentido de giro. Como se puede observar la 13a. armónica es producida por ambos (estator y rotor) pero éstas tienen sentido contrario de giro.

Si decimos que n1 es la velocidad del campo sincrónico para la fundamental, y n es la velocidad del rotor, entonces la velocidad sincrónica de la 13a. armónica del estator es + n1/13, y la del rotor referida al mismo -(n1- n)/13.

Ahora bien el rotor gira a la velocidad n, y por lo tanto su propia 13a. armónica gira a la velocidad -(n1-n)/13 + n referida al estator. En consecuencia la armónica 13a. del estator y del rotor entran en sincronismo para un determinado valor de velocidad de rotación n que satisfaga la siguiente condición:

+ n1/13 = -(n1-n)/13 + n

y que es n = 1/7 ´ n1

Por lo tanto la discontinuidad que presenta el par para 1/7 de la velocidad sincrónica, es producida por la 13a. armónica.

Como se observa en la Figura 298 la característica par-velocidad para n = 1500/7 = 214 v.p.m. presenta una marcada discontinuidad (cúspide) y dependiendo del par antagónico puede ocurrir que la máquina no pueda superar esta velocidad pudiendo no alcanzar su velocidad nominal.

Esta discontinuidad puede presentarse según el caso tanto en la zona de la característica de funcionamiento como motor, como generador o bien para la condición de arranque del motor.

Los armónicos de ranura se pueden reducir inclinando las ranuras del rotor hasta un paso de ranura.

La complejidad de los problemas mencionados ha sido motivo de numerosos estudios que conducen a la exclusión de una gran cantidad de combinaciones posibles de ranuras estatóricas y rotóricas.

Para máquinas de 2 a 10 polos se indican en la Tabla 5.7 los números de ranuras rotóricas aconsejables para distintos valores de ranuras estatóricas utilizadas para cada número de polos, adoptando para ello los criterios de exclusión propuestos en la bibliografía (LIWSCHITZ), haciendo notar que estos valores se han empleado en la práctica con buenos resultados.

Conviene destacar que no se excluye la posibilidad que también otros números puedan adoptarse con éxito.

TABLA 5.7 - Número de ranuras rotóricas aconsejables

| Para 2 polos | Para 4 polos | ||

| QQ1 | QQ2 | QQ1 | QQ2 |

| 18 | 16, 22 | 24 | 18, 30 |

| 24 | 18, 20, 22, 28 | 36 | 30, 42 |

| 30 | 22, 34 | 48 | 38, 58 |

| 36 | 28, 46 | 60 | 50, 70, 74 |

| 42 | 34, 52 | 72 | 58, 62, 82, 86, 90 |

| 48 | 40, 58 | 84 | 70, 90, 94, 98, 102 |

| 54 | 46, 64 | 96 | 78, 110, 114, 118 |

| 60 | 48, 50, 52, 70 | ||

| 66 | 52, 76, 82 | ||

| 72 | 58, 82, 88 | ||

| Para 6 polos | Para 8 polos | ||

| QQ1 | QQ2 | QQ1 | QQ2 |

| 36 | 28, 44 | 48 | 38, 58 |

| 54 | 44, 46, 62, 64, 68 | 72 | 58, 62, 82, 86, 90 |

| 72 | 58, 62, 82, 86, 88 | 96 | 78, 82, 110, 114, 118 |

| 90 | 74, 76, 104, 106, 110, 112 | 120 | 98, 102, 138, 142, 146, 150 |

| 108 | 86, 88, 92, 94, 122, 124, 128, 130, 134 | 144 | 118, 122, 126, 162, 166, 170, 174, 178 |

| 126 | 104, 106, 110, 142, 146, 148, 152, 154, 158 | ||

| Para 10 polos | |

| QQ1 | QQ2 |

| 60 | 48, 52, 68, 72, 74 |

| 90 | 72, 74, 76, 78, 102, 104, 106, 108, 112 |

| 120 | 96, 98, 102, 104, 136, 138, 142, 144, 146, 148 |

| 150 | 122, 124, 126, 128, 172, 174, 176, 178, 182, 184, 186, 188 |

| 180 | 144, 146, 148, 152, 154, 156, 158, 204, 206, 208, 212, 214, 216, 218, 222, 224 |

Nota: QQ1 número de ranuras estatóricas, QQ2 rotóricas.

5.25 DIMENSIONAMIENTO DEL ROTOR Y RANURA (PASO 6)

En el paso anterior se informó el tipo de rotor que se proyecta, son todavía necesarios datos adicionales para describirlo completamente, según sea el tipo de rotor será el número de datos a incorporar, se observa que si el rotor es de doble jaula la cantidad de datos es mayor que para los otros tipos de rotores.

Cuatro lotes describen el resto de características y dimensiones del rotor, si se trata de doble jaula los dos primeros lotes corresponden a la jaula interna y los otros dos a la jaula externa, mientras que si se trata de otros rotores los dos últimos lotes no son tenidos en cuenta.

El primer lote describe el rotor que puede ser bobinado, jaula simple o profunda, o la jaula interna del rotor doble jaula:

- Longitud total de la barra fuera del paquete (válido para jaula) en mm

- Factor de apilado del rotor

- Relación entre la altura del anillo y la altura de la barra (rotor jaula) o tipo de conexión para rotor bobinado (1 estrella, 3 triángulo)

los datos que siguen corresponden al anillo de la jaula antes descripta:

- Densidad de corriente A/mm²

- Coeficiente de aprovechamiento en p.u.

- Resistividad en ohm´ mm²/m

- Peso específico en kg/dm3

el lote siguiente describe la ranura del rotor, en particular todas las dimensiones se dan en mm:

- Tipo de ranura (que debe ser adecuado al tipo de rotor)

- Ancho de entrada de la ranura

- Ancho de la ranura proyectada en el entrehierro

- Altura de la entrada (para doble jaula, distancia entre la jaula externa y la interna)

- Altura de la cuña o del trapecio próximo a la entrada

- Altura de la aislación superior

- Espesor de la aislación

Digamos una vez más que los datos que preceden describen completamente los rotores bobinado, de jaula simple o profunda (rotores tipo 1, 2 y 3) o la jaula interna del rotor doble jaula (rotor tipo 4).

Los lotes siguientes sólo serán tenidos en cuenta cuando se trata de un rotor de doble jaula y describen la jaula externa (de arranque), el programa solamente permite utilizar una barra redonda, el primer lote describe la jaula según el siguiente detalle:

- Ancho de entrada de la ranura externa (que puede ser distinta de la interna)

- Altura de la entrada

- Relación de corriente entre jaula interna y corriente total rotórica (ambas jaulas)

- Densidad de corriente en A/mm²

- Coeficiente de aprovechamiento en p.u.

- Resistividad en ohm´ mm²/m

- Peso específico en kg/dm3

otro lote completa la descripción de la jaula externa y corresponde a su anillo:

- Barra fuera del paquete

- Relación entre las alturas del anillo y de la barra

- Densidad de corriente en A/mm²

- Coeficiente de aprovechamiento en p.u.

- Resistividad en ohm´ mm²/m

- Peso específico en kg/dm3

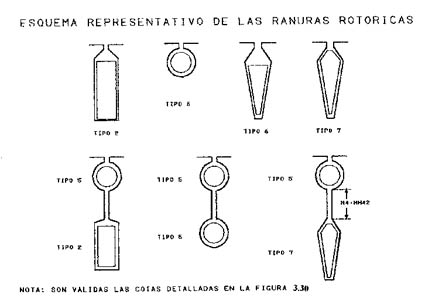

La validez de los datos ingresados según sea el tipo de rotor depende del tipo de ranura que se adopta, como muestra la Tabla 5.8, y la Figura 299 describe la esquematización de las distintas ranuras rotóricas posibles, notándose que la doble jaula se construye combinando dos de estas ranuras.

TABLA 5.8 - Utilización de ranuras según sea el rotor

| Tipo de Ranura rotórica | TIPO DE ROTOR | ||||

| 1 - bobinado | 2 - jaula simple | 3 - jaula profunda | 4 - doble jaula | ||

| interna | externa | ||||

| 2 | · | · | · | ||

| 5 | · | · | · | ||

| 6 | · | · | |||

| 7 | · | · | · | ||

Nota: ranura 2 semicerrada rectangular, 5 redonda, 6 semicerrada trapezoidal, 7 ídem llena.

Otro lote de datos incluye valores que completan las características del rotor, del material magnético utilizado, y de las pérdidas, como se detalla a continuación:

- Número de conductores activos por ranura (válido para rotor bobinado)

- Inclinación de la ranura rotórica (en valor relativo referida al paso de la ranura)

- Frecuencia de referencia en Hz de la característica de pérdidas específicas en función de la inducción

- Exponente de la característica anterior

- Pérdidas de ventilación (a la velocidad sincrónica) en kW

- Factor de aumento de las pérdidas específicas en el hierro

- Relación de corriente rotórica a estatórica

Una vez completado este largo ingreso de datos se reinician los cálculos, comenzando por determinar el paso de la ranura, luego si el factor de apilado no está definido, se adopta el mismo valor que para el estator.

5.26 DIMENSIONAMIENTO DEL EJE

Para proseguir con el dimensionamiento del rotor, como su diámetro exterior ya está fijado y dimensionada la ranura rotórica, se debe determinar el diámetro del eje en el paquete resultando de este modo definida la altura de la corona, que en máquinas de baja polaridad (2 polos) puede resultar insuficiente.

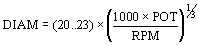

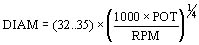

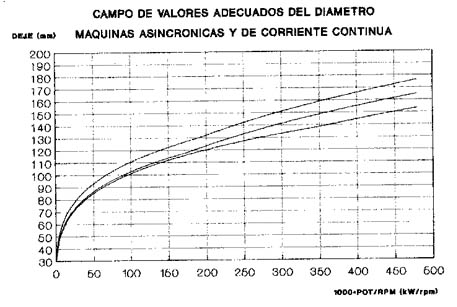

Para el dimensionamiento de los ejes son válidos los criterios ya vistos para el alternador, y para simplificar el cálculo del diámetro del eje en el paquete magnético, se pueden usar las siguientes expresiones:.

o bien:.

Entre los dos valores se toma el mayor, en general para los menores valores de 1000 ´ POT/RPM vale la segunda fórmula.

El campo de valores válidos de las constantes fija el rango posible de una solución, y para determinar un único valor se han fijado para las constantes los valores intermedios 21.5 y 33.5..

La Figura 300 muestra una línea que satisface esta última adopción, en la que se observa un quiebre para el valor correspondiente a 1000 ´ POT/RPM = 175, y con los valores extremos se han determinado dos curvas que limitan el campo..

5.27 CALCULO DEL ROTOR

Como ya dicho, el motor de corriente alterna ofrece distintas soluciones constructivas y presenta distintas características según el tipo de rotor que se decida adoptar, en consecuencia parece conveniente tratar en forma individual y completa cada uno de los tipos de rotores por separado, iniciando por el rotor bobinado, continuando con el de jaula (simple y profunda) y finalmente el de doble jaula..

Este tratamiento no exime al lector de estudiar ordenadamente todas estas soluciones, ya que las más complejas que son las últimas se apoyan en los conocimientos adquiridos en las primeras, más simples..

Recordemos que estamos desarrollando el PASO 6, y a continuación iniciamos el análisis de cada tipo de rotor..

5.27.1 Rotor bobinado

Para el rotor bobinado se hace el número de conductores activos por ranura par y por lo menos igual a dos..

Se trata de un arrollamiento ondulado habitualmente de paso diametral (entero), dado que la ventaja de una menor longitud de la conexión frontal (si se acorta el paso) se anularía por una mayor longitud de la conexión opuesta que implica diferentes desarrollos de las cabezas, y esto finalmente no es ventajoso..

El devanado trifásico a doble estrato se realiza de un modo casi idéntico al que se utiliza para los devanados ondulados de corriente continua..

Se determina el número de conductores por fase; se hace el ángulo de acortamiento igual a cero y se determinan los factores de distribución, acortamiento y de devanado (producto de los anteriores factores)..

A continuación se determina la tensión entre anillos a rotor abierto y la tensión de fase en idénticas condiciones..

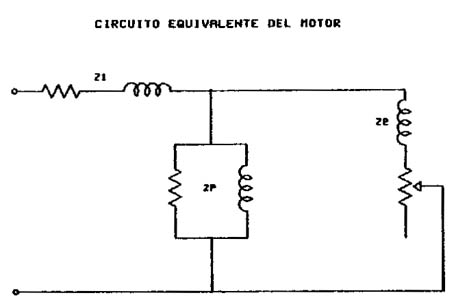

Se calcula la corriente rotórica, partiendo de la corriente estatórica utilizando el factor C2C1 que permite descontar la corriente de magnetización y de pérdidas (en esta forma se tiene en cuenta la corriente derivada por el brazo de excitación), y la relación de transformación:.

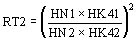

CORR2 = CORR1 ´ C2C1 ´ HN1 ´ HK41 / (HN2 ´ HK42).

donde HN1, HN2 son el número de conductores activos por fase estatórico y rotórico respectivamente, HK4 el correspondiente factor de devanado.

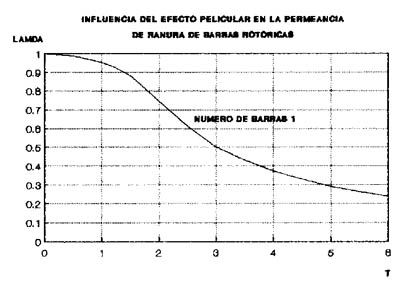

El factor C2C1 puede inicialmente ser fijado en 0.9 y al finalizar el cálculo se debe comprobar el acierto de esta elección o bien corregir este valor y recalcular para conseguir una mejor aproximación.